Реферат: Анализ методов сокращения пригара на стальном литье

Реферат: Анализ методов сокращения пригара на стальном литье

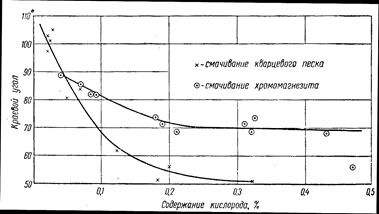

Поэтому увеличение степени окисленности стали резко уменьшает краевой угол смачивания при изготовлении форм из кварцевого песка (рис.5) и значительно в меньшей мере при изготовлении форм из хромомагнезита или хромистого железняка (рис.5)[2].

Влияние размера зерен песка на условия смачивания зависит от контакта металла с поверхностью зерен и с газом, находящимся в порах смеси. Установлено, что при отрицательном смачивании (cos θ<0) независимо от газовой среды увеличение размера зерен приводит к значительному увеличению смачивания. При положительном смачивании (cos θ > 0) изменение размера зерен не влечет за собой изменения краевого угла смачивания.

Повышение температуры металла в пределах до 100°С над ликвидусом не изменяет величины краевого угла смачивания.

Эти и другие примеры свидетельствуют о том, что создание в форме нейтральной и восстановительной среды является благоприятным в ряде случаев стальных отливок, если поверхностные покрытия формы не науглероживают поверхности стальных отливок.

И. В. Валисовский, И. Б. Куманин и А. М. Лясс [9,4] изучали влияние различных крепителей на значение краевого угла смачивания формовочной смеси армко-железом. Опыты показали, что в условиях слабо окислительной атмосферы, т. е. в условиях близких к реальным, крепители ведут себя по-разному (табл.9). В смесях с крепителями органического происхождения, например с льняным маслом, образуется малый краевой угол смачивания (50°). Это объясняется науглероживанием металла, приводящим к возрастанию его жидкотекучести. При использовании смеси кварцевого песка с 6% жидкого стекла получается высокое значение краевого угла (106°), что объясняется малой пористостью этой смеси. Последнее является одной из причин, препятствующих проникновению металла в поры формовочной смеси.

На смачиваемость формовочных материалов расплавленным металлом и связанное с этим механическое проникновение металла в стенки формы оказывает влияние и характер газовой атмосферы в литейной форме. В условиях окислительной атмосферы, создаваемой углекислым газом, наименьший угол смачивания (52°) наблюдается на кислом материале (кварцевый песок), наибольший (90°)-на основном материале (магнезит) (табл.9).

В слабо окислительной атмосфере все формовочные смеси на кварцевой основе смачивались металлом, а основные формовочные материалы не смачивались (табл.9), причем по сравнению с окислительной атмосферой значения краевых углов возросли.

В нейтральной и восстановительной атмосферах отсутствует взаимодействие между жидким железом и формовочным материалом. Поэтому краевой угол армко-железа на формовочных смесях резко возрастает, и смачивание становится отрицательным. Данные но смачиваемости различных формовочных материалов в нейтральной атмосфере приведены в табл.9.

При переходе от слабо окислительной атмосферы к нейтральной несколько возрастает смачиваемость хромистого железняка армко-железом. Это объясняется восстановлением окиси железа, входящей в состав хромистого железняка, железом с образованием закиси железа. Образующаяся закись железа растворяется в жидком металле, и сродство жидкого металла с хромистым железняком увеличивается. Образование и растворение закиси железа в жидком металле при применении хромистого железняка подтверждается фактом повышенного содержания кислорода в металле после проведения опыта.

Так, при применении кварцевого песка армко-железо после проведения опыта содержало 0, 0128% кислорода, при применении хромистого железняка содержание кислорода в металле возрастало почти в 4 раза (0, 042%). Процесс растворения закиси железа в металле, хотя и в несколько более слабой степени, протекает и при смачивании армко-железом хромомагнезита.

Из данных работы И. В. Валиссовского и др.[13,4] вытекает, что для уменьшения смачиваемости формы жидким металлом и предотвращения механического проникновения металла в поры песчаной формовочной смеси следует создавать в литейной форме условия, исключающие окисление жидкого металла. Практически это может быть достигнуто введением в формовочную смесь углеродистых противопригарных добавок (каменноугольной пыли, мазута, сланцевой смолы, древесных опилок и т. д.).

Таблица9

Смачиваемость формовочных материалов металлом

Смесь |

Состав, | Смачиваемость в момент расплавления | ||

| В слабо окислительной атмосфере | в нейтральной атмосфере | В окислительной атмосфере | ||

| θ град. | θ град | θ град | ||

|

Кварцевый песок Сульфитная барда |

98 2 |

68 | 119 | - |

| Кварцевый песок | 100 | 83 | 111 | 52 |

| Маршалит | 100 | 90 | 105 | 90 |

| Хромистый железняк | 100 | 93 | 81 | - |

| Хромомагнезит | 100 | 101 | 102 | 63 |

|

Кварцевый песок Жидкое стекло |

94 6 |

106 | 118 | - |

|

Кварцевый песок Льняное масло |

98 2 |

50 | 131 | - |

| Магнезит | 100 | 107 | 113 | 90 |

При применении формовочных смесей на основе хромомагнезита, хромистого железняка и магнезита отпадает необходимость создания восстановительной атмосферы в форме, так как в этом случае краевой угол смачивания в условиях окислительной атмосферы практически не меняется.

Рис.5 Влияние содержания кислорода в железе на краевой угол.

Таким образом, применять хромомагнезит и хромистый железняк особенно эффективно при наличии в форме окислительной среды.

В случае нейтральной или восстановительной среды вполне удовлетворительные результаты дает использование кварцевых песков.

2.9. Влияние состава формовочной смеси

Возможность формирования легкоотделимого пригара за счет изменения состава сплава и температуры заливки весьма ограничено.

Управлять процессами образования химического пригара можно лишь изменяя состав формовочной смеси[4]. Необходимо учитывать, что первоначальные формовочные материалы выбирают из условий предотвращения образования металлизированного пригара.

Влияние литейной формы и ее материалов

проявляется в той степени, в какой они способствуют образованию и сохранению

окисной пленки требуемой структуры на границе раздела металл- форма.

Влияние литейной формы и ее материалов

проявляется в той степени, в какой они способствуют образованию и сохранению

окисной пленки требуемой структуры на границе раздела металл- форма.

При контакте жидкого железа с хромомагнезитом и, особенно с

хромистым железняком насыщенность железа

O2 резко возрастает.

При контакте жидкого железа с хромомагнезитом и, особенно с

хромистым железняком насыщенность железа

O2 резко возрастает.

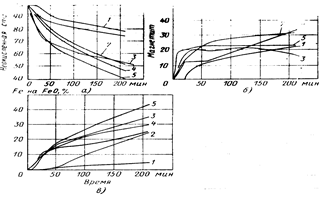

На рис.6 приведены данные термомагнитного анализа, характеризующие взаимодействие некоторых формовочных материалов без связующих со сталью ЗОЛ при 1000 °С, из которых следует, что характер взаимодействия зависит как от природы материалов, так и от продолжительности выдержки[4,10]. В наибольшей степени сталь окисляется при контакте с хромитовыми и хромомагнезитовыми песками: через 3, 5 ч содержание неокисленного железа в образцах снижалось соответственно до 40 и 46%. Меньше сталь окисляется при контакте с кварцевым песком, при этом образуется и минимальное количество парамагнитных соединений, в том числе и вюстита. В остальных образцах количество вюститной фазы довольно большое; максимальное содержание вюстита наблюдается в продуктах взаимодействия углеродистой стали с хромитом.

В литейной форме продукты окисления отливки или взаимодействия окислов металла с формовочными материалами не остаются в зоне реакции, а под действием капиллярных сил проникают в толщу формы, определяя тем самым толщину химического пригара.

При температуре 1500 в жидком состоянии находится закись железа (температура плавления 1371°С), а образование окиси железа (1457С) маловероятно. В случае контакта стали ЗОЛ с хромитом и хромомагнезитом на границе раздела образуется большее количество окислов и толщина химического пригара максимальна.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16