Реферат: Анализ методов сокращения пригара на стальном литье

Реферат: Анализ методов сокращения пригара на стальном литье

На рис.23 Б представлена номограмма для определения условий

предотвращения пригара по условию Тп < Ткр в углах фасонных

отливок из стали 30Л с толщиной стенки 40, 80 и 200 мм (соответственно кривые с

одним, двумя и тремя штрихами), заливаемых в формы из различных смесей с

перегревом 40, 80 и 120°С (кривые 1-3 соответственно) С увеличением интервала

затвердевания заливаемых сталей![]() минимальный радиус галтели ro внутреннего угла отливки

увеличивается тем больше, чем толще отливка и выше температура заливки (рис.23

В: кривые 1-3-2R соответственно 40, 80 и 120 мм; кривые с одним, двумя и

тремя штрихами - соответственно для ΔТкр=10, 60, 80°С). Последовательность

определения rо в углу

крестообразной отливки из стали с ΔТкр=40°С и 2R=80 мм при заливке ее в форму из ХМС с перегревом 60°С показана

стрелками. На плоских стальных отливках можно предотвратить пригар, регулируя

продолжительность заливки формы.

минимальный радиус галтели ro внутреннего угла отливки

увеличивается тем больше, чем толще отливка и выше температура заливки (рис.23

В: кривые 1-3-2R соответственно 40, 80 и 120 мм; кривые с одним, двумя и

тремя штрихами - соответственно для ΔТкр=10, 60, 80°С). Последовательность

определения rо в углу

крестообразной отливки из стали с ΔТкр=40°С и 2R=80 мм при заливке ее в форму из ХМС с перегревом 60°С показана

стрелками. На плоских стальных отливках можно предотвратить пригар, регулируя

продолжительность заливки формы.

В связи с тем, что скорость понижения температуры поверхности угла очень низкая (для крестообразных отливок с относительным значением радиуса галтели в углу r/(2R) = 0,4 она в 4 раза ниже, чем для плоской стенки такой же толщины), предотвратить проникновение металла, увеличивая только длительность заливки, на таких отливках затруднительно. Этого можно достичь сочетанием ряда мер: применением смесей с повышенной тепловой активностью и критическим противодавлением, применением внутренних и наружных холодильников, понижением перегрева металла, а также выбором оптимального радиуса галтели в углу.

Проверка экспериментальных данных показала, что при соблюдении определенных по номограммам параметров пригар на отливках отсутствует.

3.5.Теплоаккумулирующая способность формы

Формовочные смеси с повышенной теплопроводностью и теплоаккумулирующей способностью увеличивают скорость и глубину прогрева формы. В местах отливки с длительным подводом тепла (литниковая система, экзотермическая прибыль и т. д.) такие смеси могут дать повышенный пригар. Напротив, при отсутствии дополнительного подвода тепла указанные формовочные смеси способствуют отбиранию тепла от жидкого металла и образованию твердой корочки на поверхности отливки, т. е. способствуют уменьшению пригара [1,10,13]. Например, при заливке стали 20Х13НЛ в песчано-глинистую форму с коэффициентом теплоаккумулирующей способности bф = 1380 дж/(м3 сек град) глубина проникновения металла в поры формы равна 0,55 мм, а в случае заливки той же стали в хромомагнезитовую форму с жидким стеклом (bф = 3350 дж/(м3 сек град) - 0,1 мм.

Особо ответственные отливки изготовляют в формах, облицованных смесью из огнеупорных материалов с высокой теплоаккумулирующей способностью, например, хромомагнезита или циркона. Обладая повышенной охлаждающей способностью, но сравнению с кварцевым песком, эти смеси уменьшают механический пригар, снижая глубину проникновения расплава примерно вдвое[10,9].

Противопригарные краски, приготовленные из материалов с повышенной теплоаккумулирующей способностью, не оказывают охлаждающего воздействия на отливки ввиду незначительной толщины слоя.

Установлено, что глубина проникновения жидкого металла в форму уменьшается с увеличением ее теплоаккумулирующей способности и с понижением температуры заливки стали.

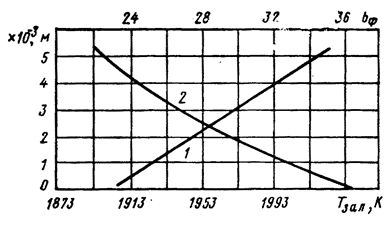

На рис.24 показано влияние температуры заливки (кривая 1) и теплоаккумулирующей способности формы (кривая 2) на наибольшую глубину проникновения стали в литейную форму.

С увеличением толщины стенок отливки и перегревом заливаемой стали для уменьшения проникания металла необходимо использовать формовочную смесь с более высокой теплоаккумулирующей способностью.

Рис.24. Влияние температуры

заливаемого металла (кривая 1) и теплоаккумулирующей способности формы (кривая

2) на глубину проникновения в нее металле [bф в (ккал/(м![]() ))]

))]

При этом влияние степени перегрева будет сильнее влияния толщины стенок отливки.

Использование формовочной смеси с высокой теплоаккумулирующей способностью значительно повышает температуру заливки, при этом механический пригар не образуется. Установлено, что нерационально использовать смесь с высокой теплоаккумулирующей способностью, толщина слоя которой больше 0,05-0,08 толщины стенки плоской отливки.

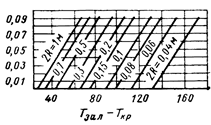

На основании аналитических, экспериментальных исследований и практических данных предложены номограммы[1] для выбора состава, типа и толщины противопригарных покрытий в зависимости от теплофизических параметров металла, покрытия и формовочной смеси, температуры заливки стали, а также приведенной толщины отливки. Противопригарные покрытия, предупреждающие образование пригара стальных отливок, выбирают с помощью номограмм, показанных на рис.25.

Рис.25 Номограммы

для определения условий получения стальных отливок без механического пригара: I -

определение наименьшей теплоаккумулирующей способности покрытия и II - наименьшей относительной толщины покрытия [bф в ккал/(м2 ч![]() К)]

К)]

В зависимости от приведенной толщины отливки R (для отливок с тонкими и массивными частями определяют приведенную толщину массивных частей) и перегрева стали выше температуры кристаллизации или солидуса по номограммам (рис.25, a, 6) определяют наименьшую теплоаккумулирующую способность покрытия, исключающего образование механического пригара. По полученной теплоаккумулирующей способности покрытия и данным табл.17 выбирают соответствующую смесь.

Таблица 17

Теплоаккумулирующая способность формовочных смесей

Смесь |

Теплоаккумулирующая способность смеси, ккал/(м2 ч |

|

Песчано-глинистая, 1096 глины Песчано-глинистая, 3096 маршалита Песчано-глинистая, 6% жидкого стекла Песчано-маршалитовая, 2096 маршалита и 6% жидкого стекла Хромомагнезитовая, 6% жидкого стекла Хромомагнезитовая с сульфитным щелоком |

20-25 30-35 28-30 32-34 40-55 40-50 |

В работах[9,13,7] показано, что наиболее эффективным средством борьбы с

механическим пригаром на отливках является использование смесей и противопригарных

покрытий с высоким коэффициентом теплоаккумулирующей способности bф, в

первую очередь с хромомагнезитом и хромистым железняком (bф

=40-45); смеси из цирконового песка имеют bф до 50. Более высокие bф могут

быть получены лишь принудительным охлаждением формы во время заливки и

охлаждения металла. Так, при продувке формы воздухом bф может быть повышена до 70-80

ккал/м²ч![]() С.

С.

Опыт многих заводов показывает, что смеси, пасты и краски из хромомагнезита, хромистого железняка и обезжелезенного циркона действительно улучшают чистоту поверхности отливок), в том числе из высоколегированных хромоникелевых сталей

П. А. Борсуком [9]было изучено также влияние теплоаккумулирующей способности смесей на величину механического пригара. В опытах (табл.18) гранулометрическое строение смесей было одинаковым.

Таблица 18

Влияние теплоаккумулирующей способности смесей на величину механического пригара

| Давление в кГ/см | Характеристика пригара | Смеси | |||

| Песчано-глинистая с жидким стеклом | Песчано-маршалитовая с жидким стеклом | Хромомагнезитовая с сульфитным щелоком | Хромомагнезитовая с жидким стеклом | ||

| 1, 2 | Глубина проникновения в мм | 0, 55 | 0, 27 | 0, 23 | 0, 14 |

| 1, 8 | Глубина проникновения в мм | 0, 58 | 0, 31 | 0, 25 | 0, 14 |

| 2, 5 | Глубина проникновения в мм | 0, 65 | 0, 33 | 0, 20 | 0, 15 |

|

Теплоаккумулирующая способность смеси в ккал /м2 *

град * |

20 | 30 | 40 | 45 | |

Таким образом, испытания смесей, отличавшихся

только теплоаккумулирующей способностью, показали, что при увеличении последней

с 20 до 30ккал (м²*град*![]() ),

соответственно с 40 до 45 ккал (м²*град*

),

соответственно с 40 до 45 ккал (м²*град*![]() ) глубина проникновения металла уменьшается почти в 2 раза.

) глубина проникновения металла уменьшается почти в 2 раза.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16