Реферат: Разработка и внедрение технологического процесса по изготовлению женской одежды пальтово-костюмного ассортимента

Реферат: Разработка и внедрение технологического процесса по изготовлению женской одежды пальтово-костюмного ассортимента

Характеристика гладильных столов и утюгов

| Оборудование, предприятие-изготовитель | Марка (тип) | Тип нагрева поверхности | Температура нагрева поверхности, °С | Время разогрева, с | Маска, кг |

| Утюг электрический, «Филлипс», Германия | HI-510 | электрический | 100 - 240 | 1 | 1 |

| Стол утюжильный ТО.020 1,5*0,95*0,8 |

Таблица 15.

Характеристика швейных машин

| Назначение машины | Тип или класс машины | Тип стежка | Число стежков в мин. | Длина стежков, мм | Исполнительный орган механизма перемещения материала | Иглы ГОСТ 22249-82 | Вид обрабатываемого материала | Толщина сшиваемых материалов, мм | Дополнительные данные |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Одноигольная машина для выметочных работ | 2222 | Одиночный цепной | 3000 | 4,0-12,0 | нижняя зубчатая рейка | 0634230,150 | Пальтовая, костюмная | до 6 | - |

| Полуавтомат для изготовления фигурных петель «Минерва» | 73401-Р3 | Двухниточный цепной | 2200 | - | специальный | 1807D100,110 | Плащевые, костюмные | до 6 | длина петли без закрепки10-500 мм, с попер-й закрепкой 13-35, прокладывается каркасная лента |

| Для прокладывания копировальных стежков | 1622 | 1000 | 6-12 | нижняя игла и петлитель | Плащевые, костюмные | до 3 | |||

| Одноигольная стачивающая ОЗЛМ | 1022-М | 301 | 4500 | 1,7-5 | нижняя зубчатая рейка | 0203-100 0203-110 0203-120 0203-130 0203-150 | Пальтовые, костюмные | до 5 | Заменяет машину 1022 кл |

Совершенствование методов обработки осуществляется за счет внедрения современных прокладочных материалов, технологичных конструкций деталей, замены оборудования на более современное, замены ручных операций машинными и т.д. Сравнивание методов обработки узлов представлено в таблице 16.

Эффективность проектируемых методов обработки оценивают по сокращению затраты времени, повышению производительности труда и степени механизации обработки узла. Сокращение затраты времени, 5,87 %, рассчитывается по формуле:

Рз.в.=(Тс-Тп)/Тс*100

где. Тс - затрата времени по узлу при существующем, т.е. менее производительном способе обработке, мин.

Тп - затрата времени по узлу при проектируемом т.е. более производительном способе обработке, мин.

Повышение производительности труда, %, рассчитывают по формуле:

Рп.т..=(Тс-Тп)/Тп*100.

Степень механизации обработки узла, %, определяют путем расчета процента механизированных работ при данных методах обработки узла;

Рм=Тм/Тобщ*100,

где, Тм - затрата времени на неделимые механизированные операции при обработке узла, мин.,

Тобщ - общая затрата времени на обработку узла, мин.

Для расчета эффективности проектируемых методов обработки изделия применяем формулы, приведенные ранее. Из технологической последовательности принимаются затраты времени: Тс=546,231 минут, Тп=515,661 минут

Рз.в.= (546,231-515,661) /546,231 * 100 = 5,87%

Рп,т.= (546,231-515,661) /515,661 * 100 = 6,23%

Получаем, что применение более производительного оборудования и замена ручных работ машинными - привело к сокращению затрат времени при выполнении технологических операций на 5,87%, а производительность труда составила 6,23%.

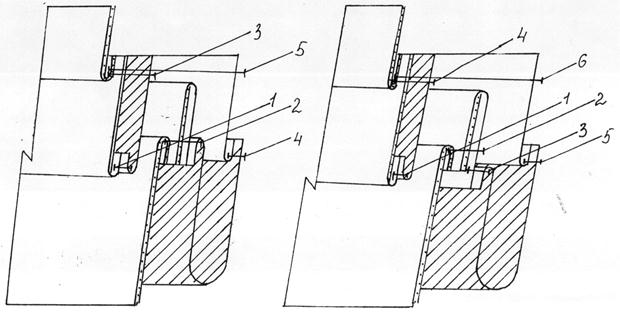

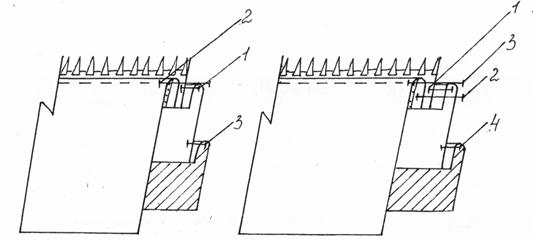

Рис 3. Обработка прорезного кармана с клапаном и одной обтачкой

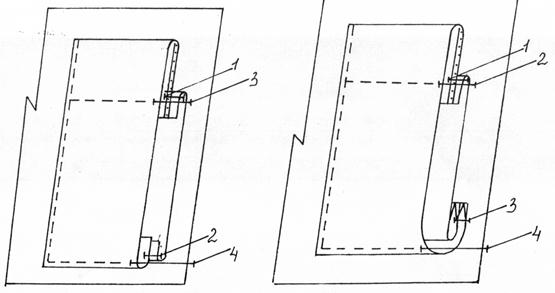

Рис. 4 Обработка накладного кармана

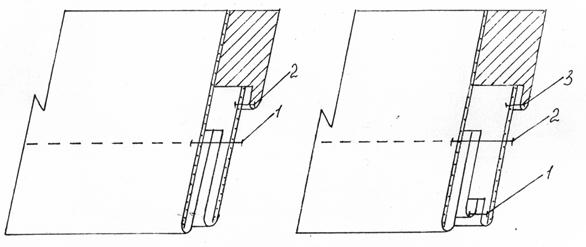

Рис. 5 Обработка потайной застежки

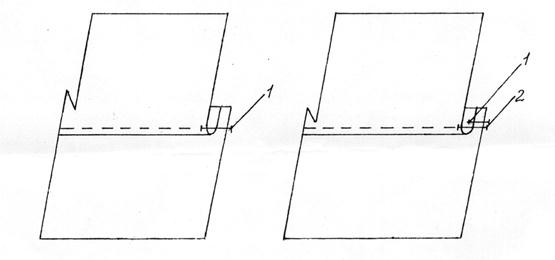

Рис. 6 Обработка кокетки

Рис. 7 Обработка застежки замком – молнией

Для подведения итогов на изготовление условного изделия приводится расчет эффективности проектируемых мероприятий по узлам и всему изделию. Для этих целей проведен расчет повышения производительности труда, сокращения затраты времени и вычислена степень механизации обработки.

Результаты показали, что рост производительности труда составил 6,23%, затраты времени сокращены на 5,87%,. степень механизации обработки равен 38,89%.

Расчет эффективности проектируемых мероприятий приведен в таблице 16.

Таблица 16.

Расчет эффективности проектируемых мероприятий

| Наименование узла или операции | Средневзвешанная затрата времени на обработку при | Рост производительности труда по узлу | Сокращение затрат времени, % | Степень механизации обработки, % при методах | ||||

| существ. | проектир. | всего по узлу | в т.ч. за счет | существ. | проектир. | |||

| замены ручных | замены оборуд. | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

|

I. Подготовка деталей к пошиву |

31,98 | 23,27 | 37,4 | 27,22 | 27,22 | 54,63 | 77,01 | |

| Обработка полочек | 7,8 | 7,05 | 10,73 | 9,69 | 9,69 | 34,86 | 61,48 | |

| Обработка спинки | 10,37 | 9,99 | 3,72 | 3,59 | 3,59 | 57,15 | 67,84 | |

| Соединение боковых швов | 6,57 | 4,03 | 63,03 | 38,66 | 38,66 | 0,00 | 100,0 | |

| Обработка плечевых срезов | 4,04 | 2,10 | 91,98 | 47,91 | 47,91 | 0,00 | 100,0 | |

| Обработка рукавов | 10,82 | 9,79 | 10,52 | 9,52 | 9,52 | 30,67 | 48,51 | |

|

II Уточнение после примерки |

28,87 | 21,09 | 36,89 | 26,95 | 26,95 | 0,00 | 26,63 | |

| Обработка полочек | 30,42 | 29,00 | 4,89 | 4,66 | 4,66 | 54,79 | 65,23 | |

| Обработка застежек | 42,63 | 41,59 | 2,50 | 2,43 | 1,29 | 1,14 | 37,09 | 37,95 |

| Соединение верха с подкладкой | 39,73 | 37,19 | 6,84 | 6,40 | 6,40 | 32,37 | 36,92 | |

| Чистка и ВТО | 33,99 | 31,53 | 7,80 | 7,24 | 7,24 | 20,48 | 29,62 | |

| Итого по изменяемым узлам | 247,19 | 216,62 | ||||||

| Итого по неизменяемым узлам | 299,041 | 299,041 | ||||||

| Всего по изделию | 561,361 | 530,791 | 6,23 | 5,87 | ||||

2.5. Предварительный расчет швейного цеха.

2.5.1. Исходные данные для проектирования швейного цеха.

Исходной технологической информацией для проектирования швейного цеха является технологическая последовательность изготовления условного изделия и его трудоемкость. Из таблицы эффективности трудоемкость старая Тст равна 561,361 мин., трудоемкость прогрессивная Тн равна 530,791 мин.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26