Реферат: Теория Резания

Реферат: Теория Резания

Продолжение табл. 3

| 1 | 2 | 3 | 4 | 5 | 6 |

| 27 |

Прокат. Сталь 30ХМ, sв=1000 МПа |

Обработка на проход, Ra=12,5 мкм | 75 | 80H12 | 120 |

| 28 |

Прокат. Сталь 30, sв=600 МПа |

Обработка в упор, Ra=3,2 мкм | 116 | 98h10 | 115 |

| 29 | Отливка с коркой. Чугун ЖЧХ, НВ250 | Обработка на проход, Ra=12,5 мкм | 95 | 115H12 | 180 |

| 30 |

Прокат. Сталь 65Г, sв=700 МПа |

Обработка на проход, Ra=12,5 мкм | 150 | 128h12 | 300 |

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №4

Назначение режима резания при сверлении, зенкеровании и развертывании

Цель работы: изучить методику назначения режимов резания по таблицам нормативов. Ознакомиться и приобрести навыки работы с нормативами.

ОБЩИЕ СВЕДЕНИЯ

Наиболее распространенный метод получения отверстий резанием – сверление.

Движение резания (главное движение) при сверлении – вращательное движение, движение подачи – поступательное. В качестве инструмента при сверлении применяются сверла. Самые распространенные из них – спиральные, предназначены для сверления и рассверливания отверстий , глубина которых не превышает 10 диаметров сверла. Шероховатость поверхности после сверления Ra=12,5¸6,3 мкм, точность по 11-14 квалитету. Градация диаметров спиральных сверел должна соответствовать ГОСТ 885-64. Для получения более точных отверстий (8-9 квалитет) с шероховатостью поверхности Ra=6,3¸3,2 мкм применяют зенкерование. Исполнительные диаметры стандартных зенкеров соответствуют ГОСТ1677-75. Развертывание обеспечивает изготовление отверстий повышенной точности (5-7 квалитет) низкой шероховатости до Ra=0,4 мкм.

Исполнительные размеры диаметров разверток из инструментальных сталей приведены в ГОСТ 11174-65, с пластинками из твердого сплава в ГОСТ 1173-65.

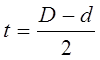

Отличительной особенностью назначения режима резания при сверлении является то, что глубина резания t=D/2, при рассверливании, зенкеровании и развертывании.

,

мм.

,

мм.

При рассверливании отверстий подача, рекомендуемая для сверления, может быть увеличена в 2 раза.

Порядок назначения остальных элементов режима резания аналогичен назначению режимов резания при токарной обработке.

Средние значения припусков на диаметр, снимаемых зенкерами и развертками см. в приложении 4.

Пример решения задачи

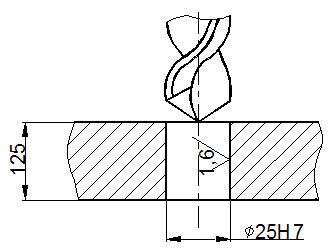

На вертикально-сверлильном станке 2Н125 обработать сквозное отверстие диаметром 25Н7 (Ra=1,6 мкм), l=125 мм. Материал заготовки СЧ18, НВ210.

Необходимо: выбрать режущий инструмент, назначить режим резания по таблицам нормативов, определить основное время.

Решение:

|

Эскиз обработки

1. Выбор инструмента.

Согласно исходных данных операция выполняется в три перехода: сверление, зенкерование и развертывание.

Для сверления чугуна СЧ18 НВ210 согласно [7] выбираем сверло D=22 мм из стали Р18 , заточенное по методу В.И. Жирова, 2j =118°; 2j 0=70°; для зенкерования – цельный зенкер D=24,9 мм из стали Р18; j =45°; aр =10°; для развертывания – цельную развертку D=25 мм, j =5° из стали Р18.

2. Выбор режима резания.

Расчет режимов резания выполним в традиционной последовательности с использованием данных работы [7].

Первый переход. Выбор подачи. Для сверления чугуна НВ210 сверлом диаметром 22 мм выбираем подачу S=0,65¸0,75 мм/об. С учетом поправочного коэффициента на длину сверления Кls=0,9 получам расчетные величины подач

S=0,59¸0,68 мм/об.

По паспорту станка устанавливаем ближайшую подачу к расчетной S=0,56 мм/об.

Выбор скорости и числа оборотов.

Исходя из диаметра сверла 22 мм и установленной подачи S=0,56 мм/об, методом двойной интерполяции определяем нормативные скорость резания и число оборотов (быстрее и удобнее вести расчет только по числу оборотов).

nн=396 об/мин.

Учитывая поправочные коэффициенты на заточку сверла по методу В.И. Жирова (ЖДП) Кфv =1,05, на длину сверления (l=5D), Кlv =0,75 и на механические свойства серого чугуна НВ210 Кмv =0,88 , получаем расчетное число оборотов в минуту

n=nн× Кфv × Кlv × Кмv=396×1,05×0,75×0,88=274 об/мин.

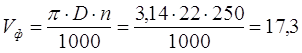

Ближайшее число оборотов по паспорту станка n=250 об/мин. Тогда фактическая скорость резания будет равна

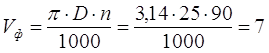

м/мин.

м/мин.

Проверка выбранного режима по осевому усилию и мощности.

Для установленных условий сверления D=22 мм, S=0,56 мм/об и n=250 об/мин методом двойной интерполяции получаем осевое усилие Pн=6010 Н и крутящий момент Мкр=6572 кг×мм.

С учетом поправочного коэффициента на обрабатываемый материал КМм=Кмр=1,06 и заточки по методу Жирова (ЖДП) Кфр=0,66 и Кфм=1 получим

Р=Рн× Кмр× Кфр=6010×1,06×0,66=4205 Н

По паспорту станка наибольшее усилие, допускаемое механизмом подачи, равно 15000Н.

М=Ммрн×Кмм×Кфм=6572×1,06×1=6966 кг×мм.

Пользуясь графиком определяем при Мкр=6966 кг×мм и n=250 об/мин мощность, потребную на резание : Nрез=1,6 квт.

По паспорту станка мощность на шпинделе

Nэ=Nд×h=4,5×0,8=3,6 кВт; Nэ=3,6>Nрез=1,6 кВт.

Следовательно, станок не лимитирует выбранного режима резания.

Второй переход. Выбор подачи.

Для зенкерования отверстия в сером чугуне НВ210 зенкером диаметром 24,9 мм (25 мм) при последующей обработке отверстия одной разверткой рекомендуется подача S=0,55¸0,6 мм/об. Ближайшая подача по паспорту станка S=0,56 мм/об.

Выбор скорости резания и числа оборотов.

Исходя из диаметра зенкера D=24,9 (25) мм, для подачи S=0,56 мм/об путем интерполяции определяем число оборотов nн=329 об/мин.

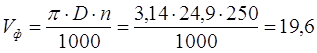

С учетом поправочного коэффициента на обрабатываемый материал Kмv=0,88 число оборотов будет равно n=nн× Kмv=329×0,88=289 об/мин. Ближайшее число оборотов по паспорту станка n=250 об/мин. Фактическая скорость резания

м/мин.

м/мин.

Третий переход. Выбор подачи.

Для развертывания отверстия в сером чугуне НВ>200 механической разверткой D=25 мм с чистотой поверхности отверстия Ra=1,6 мкм рекомендуется подача S=1,9 мм/об. Ближайшая подача по паспорту станка S=1,6 мм/об.

Выбор скорости резания и числа оборотов.

Для развертывания отверстия диаметром 25 мм с подачей 1,6 мм/об рекомендуется число оборотов nн=105 об/мин. С учетом поправочного коэффициента на обрабатываемый материал серый чугун НВ>200 Кмn=0,88. Тогда

n=nн× Кмn=105×0,88=92 об/мин

Ближайшее число оборотов по паспорту станка

n=90 об/мин.

Фактическая скорость резания

м/мин.

м/мин.

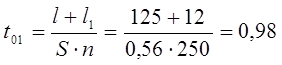

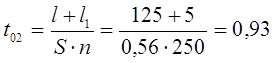

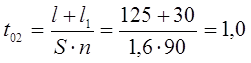

Определение основного (технологического) времени.

Величина врезания и перебега инструментов l1 при работе на проход для сверла с двойной заточкой равна 12 мм; для зенкера 5 мм и для развертки 30 мм.

При длине отверстия l=125 мм основное (технологическое) время каждого перехода равно

мин

мин

мин

мин

мин

мин

Основное время операции

T0=t01+t02+t03=0,98+0,93+1,0=2,91 мин.

Задание на практическое занятие №4.

Выполнить расчет режима резания по таблицам нормативов для обработки сквозного отверстия на вертикально-сверлильном станке 2Н135 по заданному варианту. Исходные данные в таблице 4.

Порядок выполнения работы аналогичен предыдущей.

Таблица 4

| № | Материал заготовки и его характеристики | Диаметр отверстия D мм, параметр шероховатости, мкм | Длина отверстия l, мм |

| 1 | 2 | 3 | 4 |

| 1 |

Сталь 12ХН2, sв=800 МПа |

18Н7, Ra=1,6 | 50 |

| 2 |

Сталь 12ХН3А, sв=950 МПа |

25Н5, Ra=0,4 | 60 |

| 3 | Серый чугун СЧ30, НВ200 | 30Н5, Ra=0,4 | 80 |

| 4 | Серый чугун СЧ20, НВ210 | 35Н7, Ra=1,6 | 90 |

| 5 |

Сталь 38ХА, sв=680 МПа |

28Н7, Ra=1,6 | 55 |

| 6 |

Сталь 35, sв=560 МПа |

38Н8, Ra=6,3 | 75 |

| 7 | Серый чугун СЧ15, НВ170 | 45Н9, Ra=3,2 | 45 |

| 8 | Серый чугун СЧ10, НВ160 | 17Н7, Ra=1,6 | 50 |

| 9 |

Сталь 40ХН, sв=700 МПа |

45Н9, Ra=6,3 | 100 |

| 10 |

Сталь Ст3, sв=600 МПа |

50Н9, Ra=6,3 | 60 |

| 11 |

Сталь 40Х, sв=750 МПа |

22Н5, Ra=0,4 | 95 |

| 12 |

Сталь Ст5, sв=600 МПа |

16Н5, Ra=0,4 | 30 |

| 13 | Серый чугун СЧ20, НВ180 | 38Н9, Ra=6,3 | 85 |

| 14 | Серый чугун СЧ20, НВ200 | 50Н9, Ra=3,2 | 50 |

| 15 |

Сталь 20Х, sв=580 МПа |

20Н5, Ra=0,4 | 40 |

| 16 |

Сталь 50, sв=750 МПа |

30Н7, Ra=1,6 | 60 |

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12