Реферат: Теория Резания

Реферат: Теория Резания

Продолжение табл. 1

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 17 |

Сталь 20Х, sв=580 МПа |

1,0 | 0,125 | 180 | 45 | 12 | 15 | 0 | Радиусная с | |

| 18 |

Сталь 50, sв=750 МПа |

2,0 | 0,25 | 150 | 60 | 10 | 12 | 5 | 2 | фаской |

| 19 | Бронза Бр АЖН 10-4, НВ170 | 1,5 | 0,15 | 130 | 60 | 6 | 20 | 10 | Плоская с | |

| 20 | Латунь ЛМцЖ 52-4-1, НВ100 | 2,5 | 0,3 | 80 | 90 | 8 | 25 | -5 | 1 | фаской |

| 21 | Серый чугун СЧ30, НВ 220 | 1,5 | 0,1 | 130 | 45 | 10 | 8 | 0 | 15 | Плоская |

| 22 | Серый чугун СЧ20, НВ 200 | 3 | 0,4 | 90 | 90 | 8 | 10 | -5 | ||

| 23 |

Сталь 30ХН3А, sв=800 МПа |

5 | 0,8 | 110 | 60 | 12 | 12 | -5 | Радиусная с | |

| 24 |

Сталь 30ХМ, sв=780 МПа |

2,5 | 0,2 | 100 | 45 | 10 | 10 | 2 | 2 | фаской |

| 25 |

Сталь 45, sв=650 МПа |

4 | 1,2 | 90 | 60 | 8 | 15 | 0 | ||

| 26 |

Сталь 15Х, sв=687 МПа |

2,0 | 0,35 | 100 | 45 | 6 | 8 | 5 | 1,5 | |

| 27 | Ковкий чугун КЧ30, НВ 163 | 3,0 | 0,5 | 120 | 90 | 8 | 10 | 0 | 1 | Плоская |

| 28 |

Сталь 20ХНР, sв=700 МПа |

4,5 | 0,06 | 80 | 60 | 12 | 5 | -5 | ||

| 29 |

Сталь 30Г, sв=550 МПа |

1,5 | 0,35 | 120 | 45 | 10 | 12 | 10 | 2 | |

| 30 |

Сталь 35ХГСА, sв=700 МПа |

2,5 | 0,05 | 140 | 90 | 8 | 5 | 0 |

* Для всех вариантов принять резец с пластиной из твердого сплава.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2

Расчет режима резания при точении аналитическим способом

Цель работы: изучить методику расчета режима резания аналитическим способом. Ознакомиться и приобрести навыки работы со справочной литературой.

ОБЩИЕ СВЕДЕНИЯ

Обработка заготовки точением осуществляется при сочетании двух движений: равномерного вращательного движения детали - движения резания (или главное движение) и равномерного поступательного движения резца вдоль или поперек оси детали - движение подачи. К элементам режима резания относятся: глубина резания t, подача S, скорость резания V.

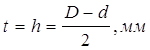

Глубина резания - величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности, т.е. перпендикулярном направлению подачи. При черновой обработке , как правило, глубину резания назначают равной всему припуску, т.е. припуск срезают за один проход

где h - припуск , мм;

D - диаметр заготовки, мм;

d - диаметр детали, мм.

При чистовой обработке припуск зависит от требований точности и шероховатости обработанной поверхности.

Подача - величина перемещения режущей кромки инструмента относительно обработанной поверхности в направлении подачи за единицу времени (минутная подача Sм) или за один оборот заготовки. При черновой обработке назначают максимально возможную подачу исходя из жесткости и прочности системы СПИД, прочности пластинки, мощности привода станка; при чистовой обработке - в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

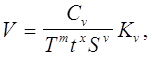

Скорость резания - величина перемещения точки режущей кромки инструмента относительно поверхности резания в направлении движения резания за единицу времени. Скорость резания зависит от режущих свойств инструмента и может быть определена при точении по таблицам нормативов [4] или по эмпирической формуле

где Сv - коэффициент, учитывающий условия обработки;

m, x, y - показатели степени;

T - период стойкости инструмента;

t - глубина резания, мм;

S - подача, мм/об;

Kv - обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным

![]() ,

,

где Kmv - коэффициент, учитывающий влияние материала заготовки;

Knv - коэффициент, учитывающий состояние поверхности заготовки;

Kuv - коэффициент, учитывающий материал инструмента;

Kjv - коэффициент, учитывающий главный угол в плане резца;

Krv - коэффициент, учитывающий радиус при вершине резца - учитывается только для резцов из быстрорежущей стали.

При настройке станка необходимо установить частоту вращения шпинделя, обеспечивающую расчетную скорость резания.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12