Реферат: Технологический процесс механической обработки детали Траверса, проект специального станочного приспособления для фрезерования паза детали, проект специального станочного приспособления для фрезерования контура детали, ...

Реферат: Технологический процесс механической обработки детали Траверса, проект специального станочного приспособления для фрезерования паза детали, проект специального станочного приспособления для фрезерования контура детали, ...

![]() .

.

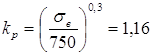

На чертеже общего вида приспособления должно быть поставлено

значение параметра ![]() .

.

8. Запас

точности ![]() .

.

2.3.3. Расчет усилия зажима заготовки

|

При расчете усилия зажима рассматриваются два случая:

1. Смещение заготовки от сил резания предотвращается силами трения, возникающими в местах контакта заготовки с установочными элементами;

2. Отрыв

заготовки под действием силы резания ![]() или

момента резания

или

момента резания ![]() предупреждается

силой зажима

предупреждается

силой зажима ![]() . Рассчитав для обоих

случаев значение силы

. Рассчитав для обоих

случаев значение силы ![]() , выбирают

наибольшее и принимают его за расчетное.

, выбирают

наибольшее и принимают его за расчетное.

Произведем расчет силы зажима для первого случая. Расчет ведем по методике изложенной в [14, 22].

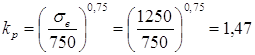

Рассчитаем коэффициент запаса ![]() :

:

![]() [14, 23],

[14, 23],

где ![]() - учитывает

наличие случайных неровностей на заготовке;

- учитывает

наличие случайных неровностей на заготовке;

![]() - учитывает

увеличение силы резания в результате затупления режущего инструмента;

- учитывает

увеличение силы резания в результате затупления режущего инструмента;

![]() - учитывает

увеличение силы резания при прерывистой обработке;

- учитывает

увеличение силы резания при прерывистой обработке;

![]() - учитывает

изменение зажимного усилия (механизированный привод);

- учитывает

изменение зажимного усилия (механизированный привод);

![]() - учитывает

эргономику ручных зажимных устройств (при удобном зажиме);

- учитывает

эргономику ручных зажимных устройств (при удобном зажиме);

![]() - учитывает

наличие момента, стремящегося повернуть заготовку на опорах;

- учитывает

наличие момента, стремящегося повернуть заготовку на опорах;

![]() - гарантированный

коэффициент запаса для всех случаев обработки.

- гарантированный

коэффициент запаса для всех случаев обработки.

![]() .

.

Коэффициент трения ![]() [14, 24], т.к. заготовка контактирует с опорами и зажимными

элементами приспособления необработанными поверхностями.

[14, 24], т.к. заготовка контактирует с опорами и зажимными

элементами приспособления необработанными поверхностями.

Определяем главную составляющую силы резания:

![]()

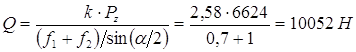

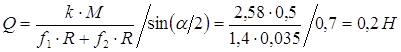

Тогда усилие зажима равно:

,

,

![]() ;

;

.

.

За расчетное значение принимаем ![]() .

.

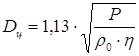

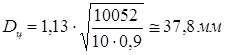

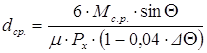

Определяем диаметр гидроцилиндра:

,

,

где ![]() - давление в

гидросистеме, равное

- давление в

гидросистеме, равное ![]() ,

,

![]() - коэффициент

полезного действия (

- коэффициент

полезного действия (![]() ).

).

.

.

Принимаем по ![]() диаметр

гидроцилиндра равным

диаметр

гидроцилиндра равным ![]() , ход поршня

, ход поршня ![]() . Гидроцилидр двойного

действия: толкающая сила

. Гидроцилидр двойного

действия: толкающая сила ![]() , тянущая

, тянущая

![]() .

.

2.4. Проектирование специального режущего и мерительного инструмента

2.4.1. Техническое задание на проектирование металлорежущего инструмента

Для получения поверхности детали под втулку проектируется специальный металлорежущий инструмент – зенковка (цековка) с напаянными твердосплавными пластинами и с направляющим элементом. Отличительной особенностью такой зенковки является то, что она обеспечивает перпендикулярность оси отверстия внутренней поверхности паза, а также обеспечивает одновременное снятие фаски и более высокую шероховатость поверхности.

Альтернативным металлорежущим инструментом может стать фреза торцевая. Но для реализации такого варианта необходимо предусмотреть в заготовке специальные наплывы, которые изменят конструкцию штамповочной пресс-формы, также увеличится масса заготовки, снизится коэффициент использования материала, что в свою очередь, приведет к увеличению стоимости заготовки, а следовательно, и к возрастанию стоимости детали.

2.4.2. Выборка конструктивных параметров инструмента

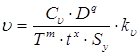

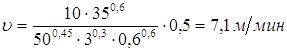

1. Определяем режим резания по нормативам:

-

глубина резания ![]() ;

;

-

находим подачу на оборот ![]() ;

;

-

скорость главного движения резания  ,

,

где ![]() - диаметр режущего

инструмента, равный

- диаметр режущего

инструмента, равный ![]() ;

;

![]() - период

стойкости инструмента, равный

- период

стойкости инструмента, равный ![]() ;

;

![]() - глубина

резания,

- глубина

резания, ![]() ;

;

![]() - подача на

оборот,

- подача на

оборот, ![]() ;

;

;

;

- крутящий момент и осевая сила

![]() ,

,

где ![]() ;

; ![]() ;

; ![]() [7, 288],

[7, 288],

;

;

![]() ;

;

![]() ,

,

где ![]() ;

; ![]() [7, 290].

[7, 290].

,

,

![]() .

.

2. Определяем номер хвостовика конуса Морзе:

Осевую составляющую силы резания можно разложить на две силы:

1. ![]() - действующую нормально к

образующей конуса

- действующую нормально к

образующей конуса ![]() , где

, где ![]() - угол конусности

хвостовика.

- угол конусности

хвостовика.

2. Силу ![]() - действующую в радиальном

направлении и уравновешивающую реакцию на противоположной точке поверхности конуса.

- действующую в радиальном

направлении и уравновешивающую реакцию на противоположной точке поверхности конуса.

|

Сила

![]() .

.

Момент трения между хвостовиком и втулкой:

![]() .

.

Приравниваем момент трения к максимальному моменту сил сопротивления резанию, т.е. к моменту, создающемуся при работе затупившимся инструментом, который увеличивается до трех раз по сравнению с моментом, принятым для нормальной работы инструмента.

Следовательно,

![]() .

.

Средний диаметр конуса хвостовика:

![]() ,

,

или

,

,

где ![]() -

момент сопротивления сил резанию,

-

момент сопротивления сил резанию,

![]() - осевая составляющая

силы резания,

- осевая составляющая

силы резания,

![]() - коэффициент

трения стали по стали,

- коэффициент

трения стали по стали,

![]() - для большинства

конусов Морзе равен приблизительно

- для большинства

конусов Морзе равен приблизительно ![]() ,

, ![]() ;

;

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13