Реферат: Технологический процесс механической обработки детали Траверса, проект специального станочного приспособления для фрезерования паза детали, проект специального станочного приспособления для фрезерования контура детали, ...

Реферат: Технологический процесс механической обработки детали Траверса, проект специального станочного приспособления для фрезерования паза детали, проект специального станочного приспособления для фрезерования контура детали, ...

Расчет ведем по методике изложенной в [5, 44].

Определяем необходимую точность приспособления по параметру ![]() :

:

1. Определяем

погрешность базирования ![]() .

.

2. Погрешность

закрепления ![]() [2, 75].

[2, 75].

3. Погрешность

установки фактическая ![]() .

.

4. Суммарная погрешность обработки:

![]() [7, 8],

[7, 8],

![]() .

.

5. Допустимая погрешность установки

![]() .

.

Т.к., ![]() , то

предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

, то

предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

6. Суммарная погрешность приспособления

![]()

7. Погрешность собранного приспособления

![]() ,

,

где ![]() - погрешность

установки приспособления на станке определяют по формуле исходя из

конструктивной схемы (рис. 2):

- погрешность

установки приспособления на станке определяют по формуле исходя из

конструктивной схемы (рис. 2):

![]() ,

,

где ![]() - длина

обрабатываемой заготовки,

- длина

обрабатываемой заготовки, ![]() ;

;

![]() - максимальный

зазор между направляющей шпонкой приспособления и пазом стола станка;

- максимальный

зазор между направляющей шпонкой приспособления и пазом стола станка; ![]() для посадки

для посадки ![]() ;

;

![]() - расстояние

между шпонками; где

- расстояние

между шпонками; где ![]() ;

;

![]() .

.

![]() - погрешность

закрепления равна нулю, т.к. установка заготовки производится без зазоров;

- погрешность

закрепления равна нулю, т.к. установка заготовки производится без зазоров;

![]() - погрешность

настройки равна

- погрешность

настройки равна ![]() (для

мелкосерийного производства).

(для

мелкосерийного производства).

![]() .

.

На чертеже общего вида приспособления должно быть поставлено

значение параметра ![]() .

.

8. Запас

точности ![]() .

.

2.1.3. Расчет усилия зажима заготовки

При расчете усилия зажима рассматриваются два случая:

1. Смещение заготовки от сил резания предотвращается силами трения, возникающими в местах контакта заготовки с установочными элементами;

2. Отрыв заготовки

под действием силы резания ![]() или

момента резания

или

момента резания ![]() предупреждается

силой зажима

предупреждается

силой зажима ![]() , равномерно распределенной

на два прихвата. Рассчитав для обоих случаев значение силы

, равномерно распределенной

на два прихвата. Рассчитав для обоих случаев значение силы ![]() , выбирают наибольшее и принимают

его за расчетное.

, выбирают наибольшее и принимают

его за расчетное.

|

Произведем расчет силы зажима для первого случая. Расчет ведем по методике изложенной в [7, 22].

Рассчитаем коэффициент запаса ![]() :

:

![]() [7, 23],

[7, 23],

где ![]() - учитывает

наличие случайных неровностей на заготовке;

- учитывает

наличие случайных неровностей на заготовке;

![]() - учитывает

увеличение силы резания в результате затупления режущего инструмента;

- учитывает

увеличение силы резания в результате затупления режущего инструмента;

![]() - учитывает

увеличение силы резания при прерывистой обработке;

- учитывает

увеличение силы резания при прерывистой обработке;

![]() - учитывает

изменение зажимного усилия (механизированный привод);

- учитывает

изменение зажимного усилия (механизированный привод);

![]() - учитывает

эргономику ручных зажимных устройств (при удобном зажиме);

- учитывает

эргономику ручных зажимных устройств (при удобном зажиме);

![]() - учитывает

наличие момента, стремящегося повернуть заготовку на опорах;

- учитывает

наличие момента, стремящегося повернуть заготовку на опорах;

![]() - гарантированный

коэффициент запаса для всех случаев обработки.

- гарантированный

коэффициент запаса для всех случаев обработки.

![]() .

.

Коэффициент трения ![]() [7, 24], т.к. заготовка контактирует с опорами и зажимными элементами

приспособления необработанными поверхностями.

[7, 24], т.к. заготовка контактирует с опорами и зажимными элементами

приспособления необработанными поверхностями.

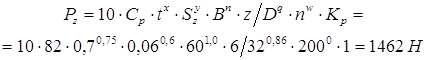

Определяем главную составляющую силы резания:

![]() .

.

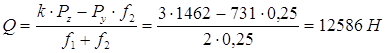

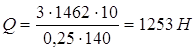

Тогда усилие зажима равно:

,

,

![]() ;

; ![]() ;

;

![]() ;

;

.

.

За расчетное значение принимаем ![]() .

.

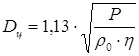

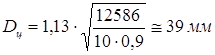

Определяем диаметр гидроцилиндра:

,

,

где ![]() - давление в

гидросистеме, равное

- давление в

гидросистеме, равное ![]() ,

,

![]() - коэффициент

полезного действия (

- коэффициент

полезного действия (![]() ).

).

.

.

Принимаем по ![]() диаметр

гидроцилиндра равным

диаметр

гидроцилиндра равным ![]() , ход поршня

, ход поршня ![]() . Гидроцилидр двойного действия:

толкающая сила

. Гидроцилидр двойного действия:

толкающая сила ![]() , тянущая

, тянущая ![]() .

.

2.2. Проектирование специального приспособления на операцию фрезерования контура детали «Траверса»

2.2.1. Техническое задание на специальное станочное приспособление

1. Принципиальная схема базирования заготовки

Рис. Схема базирования заготовки.

В качестве опорной поверхности используется боковая поверхность, которая лишает заготовку 3-х степеней свободы (опорные точки 1, 2 и 3 на рис ). Для лишения оставшихся трех применяются базирование по отверстиям на пальцы установочные (опорные точки 4, 5 и 6).

2. Описание технологической операции.

На данной операции производится фрезерование контура детали. Обработка ведется на С2440СФ4 - координатно-сверлильном фрезерно-расточном станке. В качестве режущего инструмента принимаем фрезу концевую, твердосплавную с коническим хвостовиком по ОСТ 2И63-2-75 Æ32, l =90мм, L=195мм.

3. Принцип работы приспособления.

Деталь устанавливается на плиту и базируется с помощью установочных пальцев, представляющих собой шток гидроцилиндра. Зажим производится с применением быстросъемных шайб.

2.2.2. Расчет точности приспособления

При фрезеровании контура детали требуется обеспечить

отклонение ![]() от параллельности поверхности

детали относительно корпуса приспособления. Для выполнения этого условия

необходимо рассчитать, с какой точностью должна быть выдержана при сборке

приспособления параллельность поверхности каркаса приспособления относительно

стола станка, то есть с каким допуском должен быть выполнен параметр

от параллельности поверхности

детали относительно корпуса приспособления. Для выполнения этого условия

необходимо рассчитать, с какой точностью должна быть выдержана при сборке

приспособления параллельность поверхности каркаса приспособления относительно

стола станка, то есть с каким допуском должен быть выполнен параметр ![]() (см. рис. ).

(см. рис. ).

Расчет ведем методике изложенной [7, 16].

Определяем необходимую точность приспособления по параметру ![]() .

.

1. Погрешность

базирования ![]() .

.

2. Погрешность

закрепления ![]() [2, 75].

[2, 75].

3. Погрешность установки фактическая

![]() .

.

4. Суммарная погрешность обработки

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13