Реферат: Проектирование транспортной машины на базе трактора Т-25

Реферат: Проектирование транспортной машины на базе трактора Т-25

.

.

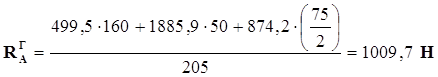

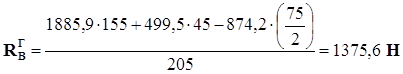

б.) реакция опоры В:

![]()

(4.74)

(4.74)

,

,

.

.

4.7.4.4 Определение изгибающих моментов от сил, действующих в горизонтальной плоскости

(4.75)

(4.75)

![]() (4.76)

(4.76)

где Мг1,Мг2- изгибающие моменты в сечениях 1 и 2 соответственно, от сил действующих в горизонтальной плоскости (смотрите рисунок 4.7а)

![]()

Строим эпюру изгибающих моментов от сил, действующих в горизонтальной плоскости (смотрите рисунок 4.7г).

4.7.4.5 Определение полных реакций опор

а.) реакция опоры А:

![]() (4.76)

(4.76)

![]()

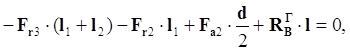

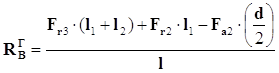

б.) реакция опоры В:

![]() (4.77)

(4.77)

![]()

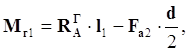

4.7.4.6 Определение суммарных изгибающих моментов

![]() (4.78)

(4.78)

![]() (4.79)

(4.79)

где М1,М2- суммарные изгибающие моменты соответственно в сечениях 1 и 2, Н.мм

![]()

![]()

Строим эпюру суммарных изгибающих моментов (смотрите рисунок 4.7д).

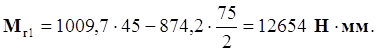

4.7.4.7 Определение эквивалентных моментов

![]() (4.80)

(4.80)

![]() (4.81)

(4.81)

где Мv1, Мv2- эквивалентные моменты в сечениях 1 и 2 соответственно, Н.мм;

Т2- крутящий момент на валу, Т2=194,3 Н.м.

![]()

![]()

Строим эпюру эквивалентных моментов (см. рис. 4.7е).

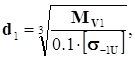

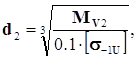

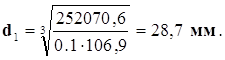

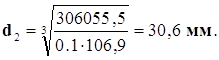

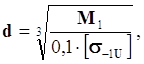

4.7.4.8 Определение диаметра вала в опасном сечении

Опасными сечениями являются сечения 1 и 2 (см. рис. 4.7а).

(4.82)

(4.82)

(4.83)

(4.83)

где d1,d2- диаметры вала в опасных сечениях 1 и 2, мм;

[σ-1u]- предел выносливости на изгиб зубьев,

[σ1u]=106,9 МПа.

Принимаем d1=d2=38 мм, с учетом применения шлицевого соединения. Чертёж вала представлен на рисунке 4.6.

Рисунок 4.7- Расчетная схема второго вала

а- силы, действующие на вал в вертикальной плоскости;

б- эпюра моментов от сил в вертикальной плоскости;

в- силы, действующие на вал в горизонтальной плоскости;

г- эпюра моментов от сил в горизонтальной плоскости;

д- эпюра суммарных изгибающих моментов;

е- эпюра крутящего момента.

4.8 Расчет оси промежуточной передачи

Расчетная схема оси представлена на рисунке 4.8

Рисунок 4.8- Расчетная схема оси

а- силы, действующие на ось в вертикальной плоскости;

б- эпюра моментов от сил в вертикальной плоскости.

4.8.1 Определение реакций опор

Расчет ведём только в вертикальной плоскости, так как радиальные силы равны и направлены друг против друга.

![]() (4.84)

(4.84)

![]()

4.8.2 Определение изгибающего момента в сечении 1

![]() (4.85)

(4.85)

где l- длина оси, принимаем l=60 мм.

![]()

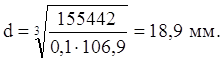

4.8.3 Определение диаметра оси

(4.86)

(4.86)

Принимаем d=20 мм.

4.9 Выбор подшипников для валов синхронизирующего редуктора

4.9.1 Подбор подшипников для вала-шестерни

Исходные данные:

диаметр вала в месте посадки подшипника- d=40 мм;

частота вращения вала- n=580,3 мин –1;

суммарные реакции на опорах: FA=RA=4611,1 Н, FB=RB=1719,6 Н (см. п. 4.7.3.5);

осевая нагрузка- FA=499,5 Н;

долговечность подшипников- LH=8000…12000 часов.

Схема нагружения вала представлена на рисунке 4.9.

Рисунок 4.9- Схема нагружения вала-шестерни

4.9.1.1 Подбор типоразмера подшипника

Выбор подшипников и их расчет ведём по методике изложенной в [13].

Так как осевая нагрузка значительно меньше радиальной, выбираем радиальные шарикоподшипники средней серии № 408, у которых динамическая грузоподъемность- С=48500 Н, статистическая грузоподъёмность - С0=36300 Н.

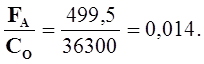

4.9.1.2 Вычисляем параметр осевого нагружения

(4.87)

(4.87)

По таблице 2.6 [13] находим l=0,19.

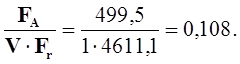

4.9.1.3 Определяем коэффициент радиальной и осевой нагрузок

Подбор ведём по более нагруженной опоре, то есть А.

(4.88)

(4.88)

где V- коэффициент вращения, принимаем V=1,0.

![]()

0,108 < l = 0,19, тогда по табл. 2.6 х=1,0; у=0.

4.9.1.4 Определяем эквивалентную нагрузку

![]() (4.89)

(4.89)

где кδ- коэффициент безопасности, принимаем кδ=1,3, из таблицы 2.7 [13];

кт- температурный коэффициент, принимаем кт=1,0 [13].

![]()

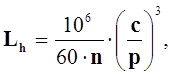

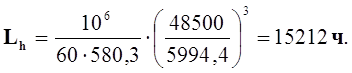

4.9.1.5 Определяем долговечность подшипника

(4.90)

(4.90)

Полученная долговечность подшипника соответствует рекомендуемым значениям.

4.9.1.6 Проверка подшипников по статической грузоподъёмности

![]()

![]() (4.91)

(4.91)

где Р0- эквивалентная статическая нагрузка, Н;

хо,уо- коэффициенты радиальной и осевой статических нагрузок соответственно, принимаем хо=0,6, уо=0,5 из табл. 2.6 [13].

С учетом двухкратной перегрузки:

![]()

Ро < Со=36300 Н – условие выполняется.

4.9.2 Подбор подшипников для второго вала

Исходные данные:

диаметр вала в месте посадки подшипника- d=35 мм;

частота вращения вала- n=331,6 мин –1;

суммарные реакции на опорах: FA=RA=3568,5 Н, FB=RB=4729,4 Н (см. п. 4.7.4.5);

осевая нагрузка- FA=874,2 Н;

долговечность подшипников- LH=8000…12000 часов.

Схема нагружения вала представлена на рисунке 4.10.

Рисунок 4.10- Схема нагружения вала

4.9.2.1 Подбор типоразмера подшипника

Выбор подшипников и их расчет ведём по методике изложенной в [13].

Учитывая большую осевую нагрузку, назначаем радиально-упорный шарикоподшипник средней серии № 36307, для которого динамическая грузоподъемность - С=35500 Н, статистическая грузоподъёмность - С0=27400 Н.

4.9.2.2 Вычисляем параметр осевого нагружения

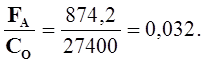

Находим отношение:

(4.92)

(4.92)

По таблице 2.6 [13] при FA/C0=0,032 интерполяцией находим l=0,226.

4.9.2.3 Определяем осевые составляющие от радиальных нагрузок

![]() (4.93)

(4.93)

![]() (4.94)

(4.94)

![]()

![]() .

.

4.9.2.4 Вычисляем результирующие осевые нагрузки

Принимаем схему установки подшипников ‘враспор’, получаем направление осевой составляющей правого подшипника, совпадающее с направлением внешней осевой нагрузки. Поэтому правая опора будет иметь номер 1, а левая - номер 2 (смотреть рисунок 4.11).

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12