Реферат: Основы взаимозаменяемости

Реферат: Основы взаимозаменяемости

Реферат: Основы взаимозаменяемости

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РФ

КОСТРОМСКАЯ ГОСУДАРСТВЕННАЯ

СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ

ФАКУЛЬТЕТ МЕХАНИЗАЦИИ СЕЛЬСКОГО ХОЗЯЙСТВА

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОЙ РАБОТЕ ПО ДИСЦИПЛИНЕ:

ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ

Работу выполнил:

Студент заочного факультета

специальности «Э и УТС» 3 курса 1 группы, шифр 99807

Езерский П.О.

Работу принял: Угланов В.И.

Кострома, 2002

А Н Н О Т А Ц И Я

Курсовая работа студента факультета «Э и УТС» Езерского П.О. по дисциплине «Основы взаимозаменяемости»

Пояснительная записка состоит из 22 страниц машинописного текста,

18 таблиц, 18 рисунков, 4 источника литературы

Костромская государственная

сельскохозяйственная академия, 2002

С О Д Е Р Ж А Н И Е

| Стр. | ||

| 1. | Задание 1. Определение элементов гладкого цилиндрического соединения …………………………………………………………….. | 4 |

| 2. | Задание 2. Определение элементов соединений, подвергаемых селективной сборке …………………………………………………… | 8 |

| 3. | Задание 3. Выбор полей допусков для деталей, сопрягаемых с подшипниками качения ……………………………………………….. | 11 |

| 4. | Задание 4. Допуски и посадки шпоночых соединений ……………… | 14 |

| 5. | Задание 5. Допуски и посадки шлицевых соединений ……………… | 17 |

| 6. | Задание 6. Расчет допусков размеров, входящих в размерную цепь методом полной взаимозаменяемости ……………………………… | 19 |

| 7. | Список литературы …………………………………………………… | 22 |

1. ЗАДАНИЕ 1. ОПРЕДЕЛЕНИЕ ЭЛЕМЕНТОВ ГЛАДКОГО ЦИЛИНДРИЧЕСКОГО СОЕДИНЕНИЯ

Цель задания:

Изучить основную терминологию курса и научиться правильно определять параметры посадок.

Задача 1. По значению номинального размера и предельных отклонений вала и отверстия определить поля допусков, тип и параметры посадки, привести пример обозначения предельных размеров деталей соединения на чертеже. Выбрать средства измерения и рассчитать размеры предельных рабочих калибров. Определить способ финишной обработки деталей соединения и назначить необходимую шероховатость поверхности.

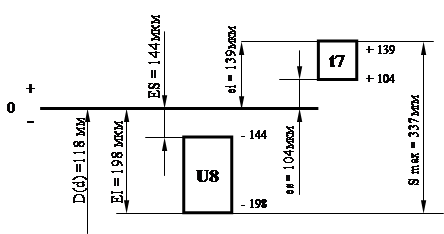

-0,144 -0,139

Исходные данные: отверстие – Ø 118 вал – Ø 118

-0,198 -0,104

1.1.Определяем предельные размеры отверстия и вала (мм):

Dmax = D + ES; Dmax = 118,0 + (-0,144) = 117,856 мм.

Dmin = D + EI; Dmin = 118,0 + (-0,198) = 117,802 мм.

dmax = d + es; dmax = 118,0 + 0,139 = 118,139 мм.

dmin = d + ei; dmin = 118,0 + 0,104 = 118,104 мм.

1.2. Определяем допуски отверстия и вала (мм):

TD = Dmax – Dmin; TD = 117,856 – 117,802 = 0,054 мм.

Td = dmax – dmin; Td = 118,139 – 118,104 = 0,035 мм.

1.3. Определяем предельные зазоры или натяги (мм):

S max = Dmax – dmin; Smax = 117,856 – 118,104 = -0,248мм.

N max = dmax – Dmin; Nmax = 118,139 – 117,802 = 0,337мм.

1.4. Определяем допуск посадки (мм):

TNS = TD + Td; TNS = 0,054 + 0,035 = 0,089мм.

1.5. Обоснуем систему, в которой выполнена посадка:

Посадка выполнена в комбинированной системе (комб., ck), т.к. EI ≠ 0 и es ≠ 0.

1.6. Определяем поле допуска отверстия и вала (квалитет и основное отклонение) по ГОСТ 25346-82 или по приложению табл. 1, 3, 4 [2, с.42]:

Отверстие – U8, вал – t7

1.7. Построим схему полей допусков сопрягаемых деталей:

Рис. 1.1. Схема полей допусков соединения Æ 118 U8 / t7

1.8. Рассчитаем предельные размеры рабочих калибров.

Таблица 1.1.

Формулы для определения предельных размеров калибров

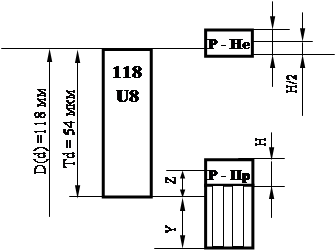

Предельные размеры калибра-пробки рассчитываем на основе предельных размеров отверстия (табл.1.2.), полученные данные сводим в табл.1.3.

Таблица 1.2.

Отверстие |

мкм |

TD = 54 |

EI = - 198 |

ES = -71 |

|

118 U8 |

мм |

Dmin = 117,802 |

Dmax = 117,856 |

Таблица 1.3.

Формулы для определения предельных размеров калибра - пробки |

Z = 8,0 |

Y = 6,0 | H = 4,0 | |

| Предельные размеры, мм | ||||

| Проходная сторона |

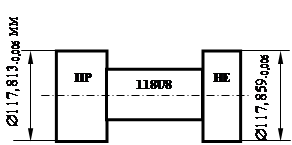

Р-ПPmax = Dmin + Z + H/2 Р-ПPmin = Dmin + Z – H/2 Р-ПPизн = Dmin - Y |

Р-ПРmax = 117,802 + 0,008 + 0,006 / 2 =117,813 Р-ПРmin = 117,802 + 0,008 – 0,006 / 2 = 117,807 Р-ПРизн = 117,802 – 0,006 = 117,796 |

||

|

Исполнительный размер – 117,813-0,006 |

||||

| Непроходная сторона |

Р-НЕmax = Dmax + H/2 Р-НЕmin = Dmax – H/2 |

Р-НЕmax = 117,856 + 0,006 / 2 = 117,859 Р-НЕmin = 117,856 - 0,006 / 2 = 117,853 |

||

|

Исполнительный размер на чертеже – 117,859-0,006 |

||||

Строим

схемы полей допусков калибра-пробки

Строим

схемы полей допусков калибра-пробки

|

|||||

|

|||||