Реферат: Исследование применения сплавов системы Al-Mg-Si для производства поршней гоночных автомобилей

Реферат: Исследование применения сплавов системы Al-Mg-Si для производства поршней гоночных автомобилей

3.2 Исследование гранулированных сплавов

Одним из главных эффектов высокоскоростной кристаллизации является уменьшенный размер всех структурных компонентов сплава, включая нерастворимые в матрице интерметаллиды (первичные кристаллы, эвтектики). Следовательно, существует возможность трансформировать избыточные кристаллы Mg2Si в дисперсные фазы. Это должно упрочнить сплав.

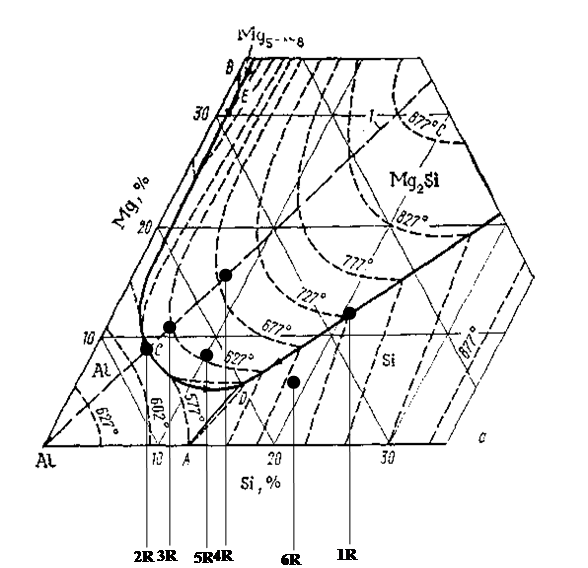

Выбор сплавов для исследования был сделан согласно квази – бинарному сечению равновесной диаграммы Al – Mg – Si (рис.1). Для исследования были выбраны сплавы с фазовыми составами Al - Mg2Si и Al - Mg2Si - Si (таблица 1).

Таблица 3.1. Химические составы выбранных гранулируемых сплавов.

| Сплав № | Mg | Si | Fe | Ni | Zr | Al |

Mg2Si |

Mg | Si | STM | |||||

| 1R | 10-12 | 11,1 | 19-21 | 21,5 | 1,3-1,7 | 2,0 | 1,8-2,2 | 1,5 | 0,8-2,2 | 0,49 | 63,4 | 17,5 | - | 15 | 4 |

|

2R |

8-8,5 |

9,1 |

4,8-5,2 |

4,65 |

1,3-1,7 |

1,9 |

1,8-2,2 |

2,1 |

0,7-0,9 |

0,8 |

81,45 |

12,7 |

1,05 |

- |

4,8 |

| 3R | 10-10,5 | 12,0 | 6-6,4 | 6,65 | 1,3-1,7 | 2,0 | 1,8-2,2 | 2,1 | 0,7-0,9 | 0,7 | 76,65 | 18,15 | 0,5 | - | 4,8 |

| 4R | 15-15,5 | 17,3 | 8,8-9,2 | 9,3 | 1,3-1,7 | 1,9 | 1,8-2,2 | 1,8 | 0,7-0,9 | 0,62 | 69,1 | 26,1 | 1,2 | - | 4,3 |

| 5R | 8-8,5 | 8,25 | 12-12,5 | 11,1 | 1,3-1,7 | 1,9 | 1,8-2,2 | 1,6 | 0,7-0,9 | 0,9 | 76,25 | 13 | - | 6,35 | 4,4 |

| 6R | 4-4,5 | 5,35 | 18-19 | 19,5 | 1,3-1,7 | 1,97 | 1,8-2,2 | 1,6 | 0,7-0,9 | 0,6 | 70,95 | 8,45 | - | 16,4 | 4,5 |

Рис.1 Квази-бинарное сечение равновесной диаграммы Al – Mg – Si

· - расположение исследуемых сплавов

Сплавы Al – Mg2Si – Si были выбраны в попытке улучшить свойства благодаря измельчению Mg2Si и первичных кристаллов Si. Сплавы были созданы методом высокоскоростной кристаллизации расплава. Скорость охлаждения во время кристаллизации была 103…104 K/c. Гранулы были помещены в технологические контейнеры, подвергнуты вакуумной дегазации и компактированию. Затем уплотнённые гранулы подверглись прессованию в прутки. Предварительные результаты показали, что твёрдость всех сплавов достаточно высока в прессованном состоянии (Таблица 2).

Таблица 3.2. Твёрдость исследуемых сплавов до и после термообработки

| Сплав № | После прессования |

525оС, вода + 175оС в течение 12 ч |

| 1R | 95,5 | - |

| 1R (чешуйки) | 178 | - |

| 2R | 91 | 120 |

| 3R | 83 | 150 |

| 4R | 98,3 | 157 |

| 5R | 89,7 | 152 |

| 6R | 101 | 162 |

Высокая твёрдость при таком прессовании (без термообработки) очень важна, потому что она сохранилась неизменённой после 100 часов выдержки при температуре 350оС. Микроструктурный анализ сплава 1R показал, что уровень охлаждения недостаточно высок для формирования псевдоэвтектической структуры. Первичные кристаллы Si достигали размеров около 3…5 мкм. Сплав 1R в целом имеет хороший комплекс свойств (таблица 3), но вязкость и теплопроводность сплава очень низки. Для улучшения свойств сплава 1R уровень охлаждения во время затвердевания был поднят до 106…107 К/с. Сплав был сделан в виде чешуек толщиной около 20 мкм, которые были получены путём кристаллизации на медном диске. Более быстрая кристаллизация упрочнила сплав.

Таблица 3.3. Прочностные характеристики сплава 1R в зависимости от способа получения.

| Сплав |

Температура исследования, оС |

|||

| 20 | 250 | 300 | ||

| 1R (гранулы) | UTS, MPa | 320 | 155 | 117 |

| YS, MPa | 278 | 138 | 96 | |

| d, % | 0,5 | 1,0 | 2,0 | |

|

s 20 |

110 | |||

| 1R (чешуйки) | UTS, MPa | 530 | 211 | 135 |

| YS, MPa | 503 | 170 | 105 | |

| d, % | 0,5 | 1,5 | 2,5 | |

В микроструктуре сплава первичных кристаллов не наблюдалось. При увеличении х1600 на сером фоне наблюдались отдельные кристаллы Mg2Si звездообразной формы.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20