Реферат: Структура и адгезионные свойства отверждённых эпоксидных смол

Реферат: Структура и адгезионные свойства отверждённых эпоксидных смол

Некоторые из рассмотренных в этом разделе методов стандартизованы.

Динамические методы

Все рассмотренные методы измерения адгезии характеризуются кратковременным приложением нагрузки. Это так называемые статические методы. Но помимо обычных статических испытаний в некоторых случаях проводят измерения адгезии путем приложения знакопеременных циклически изменяющихся нагрузок, ударных и длительных статических нагрузок.

Практически многие методы, применяющиеся при статических кратковременных испытаниях, могут быть использованы и для испытаний на длительную статическую прочность. В первую очередь это относится к испытаниям клеевых соединений металлов других материалов.

Особую ценность представляют динамические испытания, с помощью которых устанавливается способность соединения адгезив — субстрат противостоять действию переменных нагрузок. Работоспособность изделия или модельного образца характеризуют числом циклов деформации до разрушения. Однако не всегда удается добиться разрушения образца по стыку. В таких случаях после приложения некоторого числа циклов деформации определяют адгезию одним из принятых статических методов и сравнивают прочность связи до и после утомления, определяя, таким образом, величину уменьшения адгезии в результате воздействия циклической нагрузки[6].

Велико значение динамических методов измерения адгезии в некоторых клеевых соединениях металлов, резин, резин с металлами и кордом. Динамические испытания клеевых соединений металлов проводят при сдвиге, неравномерном и равномерном отрыве.

При измерении усталостной прочности с помощью неравномерного отрыва для клеевых соединений рекомендуются образцы, показанные на рис.2,а. Усталостные испытания соединений металлов при сдвиге проводят на образцах, соединенных внахлестку (см. рис. 8, а), или на образцах, имеющих форму параллелепипеда, образованного двумя параллельными металлическими пластинками, промежуток между которыми заполнен резиной. Для усталостных испытаний соединений металлов при равномерном отрыве используют образцы, склеенные встык (см. рис. 4). Машины, применяемые для усталостных испытаний, должны обеспечивать нагружение с частотой 500—3000 циклов в 1 мин. Определение динамической прочности связи двух резин, а также резин со слоями корда может быть проведено на образцах различной формы. Можно осуществить при многократном сжатии и сдвиге различные синусоидальные динамические режимы: постоянство динамической нагрузки, постоянство деформации, постоянство произведения амплитуд силы и смещения. Во всех случаях на границе между резинами возникают касательные напряжения, достигающие максимума при расположении плоскости стыка под углом 45°. Применение цилиндрических образцов благоприятствует более равномерному распределению напряжений. Условия испытаний варьируются в зависимости от типов применяемых резин, размеров и формы образцов. Частота нагружений колеблется от 250 до 850 циклов в 1 мин[6].

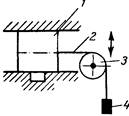

Рис. 15. Схема измерения динамической прочности связи единичной нити корда с резиной при многократном сжатии образца: 1— резина; 2—кордная нить; -3 — направляющий ролик; 4 -груз (1-2кГ).

Известны методы определения прочности связи единичной нити корда с резиной в динамических условиях. В этих случаях удается нагружать не только образец в целом, но и отдельную нить и точно задавать основные параметры режима. Описан, например, метод многократных деформаций изгиба на роликах резиновой пластины с завулканизованными в нее нитями корда. После утомления измеряли прочность связи выдергиванием нити (по типу Н-метода). Широкое распространение получил метод многократного изгиба цилиндрического образца, по оси которого проходит

кордная нить, выдергиваемая после утомления. Аналогичный метод испытания применяется и у нас: цилиндрические образцы с кордной нитью по диаметру среднего сечения подвергаются многократному сжатию до отслоения и выдергивания нити (рис.15). Динамическое разнашивание резины не наблюдается в гантелевидных образцах, укрепляемых в специальных держателях, так как в этих случаях образцы подвергаются знакопеременным деформациям растяжения — сжатия.

3.3. Характер разрушения адгезионных соединений

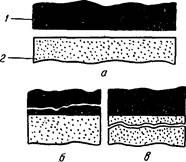

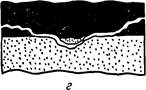

Любая система адгезив — субстрат характеризуется не только величиной адгезии, но и типом нарушения связи между компонентами, т. е. характером разрушения. Вопрос о характере разрушения имеет не только теоретический, но и большой практический интерес. Только зная слабые звенья системы, можно искать пути повышения ее работоспособности. Общепринятым является следующая классификация видов разрушений: адгезионное (адгезив целиком отделяется от субстрата), когезионное (разрыв происходит по массиву адгезива или субстрата), смешанное (происходит частичное отделение адгезива от субстрата, частичное разрушение субстрата и частичное разрушение адгезива). Все перечисленные виды разрушений схематически представлены на рис.16.

|

|

|

|

Рис. 16. Виды разрушений адгезионных соединений: а- адгезионное; б, в- когезионное; г- смешанное; 1- адгезив; 2- субстрат. |

|

Однако вопрос о классификации оказывается не таким уже простым. Адгезив можно представить состоящим по крайней мере из трех слоев: тончайшего ориентированного слоя на поверхности субстрата, промежуточного слоя, где влияние силового поля поверхности субстрата оказывается значительно ослабленным и, наконец, основной массы адгезива, где влияние поверхности субстрата практически не ощущается. Поэтому следует иметь в виду, что разрыв может произойти по границе между ориентированным и переходным слоем или по основной массе адгезива. В последнее время многие исследователи высказывали мысль о том, что чистого адгезионного разрушения вообще не может быть. Тот вид разрушения, который обычно воспринимается как адгезионный, в действительности не является таковым, а представляет собой разрушение по слою адгезива, непосредственно примыкающему к поверхности субстрата. В соответствии с этими соображениями адгезионным расслаиванием следует считать такое разрушение, которое происходит в ориентированном слое адгезии вблизи поверхности субстрата. Толщина этого слоя адгезива, на который простирается влияние силового поля субстрата, зависит от характера субстрата, условий формирования контакта и других факторов. Однако эта точка зрения разделяется не всеми. Если и не по всей площади контакта, то во всяком случае на отдельных участках адгезив может полностью отделиться от субстрата, не оставив на подложке никаких следов. Особенно вероятен такой исход, когда адгезив плохо смачивает субстрат и на границе контакта остаются пузырьки воздуха и другие дефекты, ослабляющие систему. Кроме того, далеко не всегда адгезив наносится на субстрат в виде раствора. Иногда это может быть вязко-текучая масса или пластичный материал. Трудно ожидать в этих условиях образования хорошо ориентированного слоя на твердой поверхности[6].

4. Адгезионные свойства эпоксидных смол к субстратам различной природы

4.1. Адгезия эпоксидных смол к металлам

Эпоксидные смолы применяются как адгезивы для металлов в несиловых конструкциях, а также в качестве конструкционных клеев.

При взаимодействии эпоксидной смолы с металлом на формирование адгезионного контакта оказывает влияние температурный режим. Смола должна обладать определённой подвижностью, чтобы заполнить многочисленные углубления на поверхности металла. Поэтому повышение температуры в момент формирования адгезионного контакта вызывает снижение вязкости и благоприятствует достижения более высокой адгезионной прочности.

В зависимости от количества отвердителя величина адгезии эпоксидных смол обычно изменяется по кривой с максимумом. При малом содержании отвердителя адгезия обусловлена взаимодействием с поверхностью металла свободных эпоксидных групп. С увеличением количества отвердителя число свободных эпоксидных групп уменьшается. Поскольку при этом снижается и адгезия, можно сделать вывод, что связь образовавшихся гидроксильных и аминогрупп с поверхностью окисной пленки металла слабее, чем связь эпоксидных групп. Эпоксидная группа способствует повышению адгезии особенно эффективно в условиях, благоприятствующих раскрытию эпоксидного кольца (при введении веществ, содержащих активные атомы водорода, например бензидина). Раскрытие этиленоксидного цикла сопровождается образованием химических связей с окисной пленкой металла.

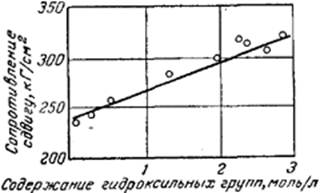

Однако предположения о том, что адгезионные свойства эпоксидных смол обусловлены главным образом наличием эпоксидных групп, разделяются не всеми исследованиями. Имеются эксперименты по зависимости смачиваемости полярных поверхностей эпоксидными смолами от содержания в смоле гидроксильных групп. Сопротивление сдвигу склеенных эпоксидными смолами алюминиевых образцов прямо пропорционально содержанию гидроксильных групп в эпоксидных смолах, отвержденных фталевым ангидридом. Зависимость приведена на рис. 16.

Рис. 16. Зависимость сопротивления сдвигу клеевых соединений алюминия от содержания гидроксильных групп в эпоксидной смоле (отвердитель – фталевый ангидрид).

Эпоксидная, и гидроксильная группы, будучи весьма полярными и реакционноспособными, играют большую роль в адгезии эпоксидных смол к различным субстратам, в том числе к металлам. Роль какой из этих групп является главнее, однозначно ответить нельзя. Всё зависит от конкретных условий — вида и количества отвердителя, природы поверхности субстрата и других факторов.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12