Реферат: Проектирование прядильного производства мощностью А по выпуску аппаратной пряжи для изделия Б

Реферат: Проектирование прядильного производства мощностью А по выпуску аппаратной пряжи для изделия Б

Т1 = ![]() =426

мтекс (2.1)

=426

мтекс (2.1)

Т2 = ![]() =214

мтекс (2.2)

=214

мтекс (2.2)

где: Т1, Т2 – соответственно максимальная и минимальная тонина химического волокна; dср – средняя тонина волокна шерсти=23 мкм; s - среднее квадратическое отклонение волокон шерсти по тонине=6,7 мкм; g - плотность смешиваемого химического волокна=1,14 г/см3; А – поправочный коэффициент, учитывающий неравномерность химических волокон по тонине, мкм, А = 0,90¸0,95. Выбираем толщину капрона равную 400 мтекс

Диапазон длины химических волокон определяют из следующих выражений (капрон) :

L1 = Lср× К1 × К2=60,5 (2.3)

L2 = Lср + s + n × l=100 (2.4)

где: L1, L2 - соответственно минимальная и максимальная длина химического волокна, мм; Lср – средняя длина волокон шерсти =50 мм; s - среднее квадратическое отклонение длины волокон шерсти =50 мм; l – классовый промежуток длины волокон в диаграмме распределения:

l = 10 мм; n – число классовых промежутков; для тонкой шерсти n = 0,; К1 – коэффициент, учитывающий степень неровноты штапельного волокна по длине, К1 = 1,05¸1,10; К2 – коэффициент, учитывающий степень укорочения длины волокон в зависимости от метода кардочесания; вида волокон, прочности, долевого содержания.

- При раздельном кардочесании К2 = 1,026¸1,146;

Длину резки принимаем равной 80 мм

2.2. Проверка прядильной способности проектируемой смеси

Прядильную способность смесей и отдельных ее компонентов в аппаратном прядении шерсти принято характеризовать наименьшей расчетной линейной плотностью, резервом прядильной способности, выходом пряжи из смеси. Для расчета наименьшей линейной плотности используют формулу предложенную В.Е. Гусевым.

![]() =39,2

(2.5)

=39,2

(2.5)

где Н – поправочный коэффициент, учитывающий повышение прядильной способности в зависимости от уровня техники прядения, Н = 1,2; Кобр – понижающий коэффициент используемого обрата = 1; aобр – доля обрата в смеси = 0,09 ; Т1=474,5, Т2=409,8 – минимальная линейная плотность пряжи, выработанная в отдельности. a1=0,86 – доля участия компонентов натуральной шерсти; a2=0,05 – доли участия компонентов химических волокон Кд, КТ, Кп, Ку – соответственно коэффициенты, учитывающие влияние длины, толщины, прочности, удлинения химических волокон. Значения этих коэффициентов установлены только для шерсти 64к в смеси с химическими волокнами (вискозные волокна) [25]. Поэтому в расчетах при использовании других видов волокон значения этих коэффициентов следует считать равными 1.

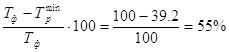

Резерв прядильной способности смеси (R) сопоставляет

расчетную наименьшую линейную плотность пряжи ![]() с

фактической линейной плотностью Тф, которую намечается вырабатывать

из смеси в соответствии с технической заправкой ткани.

с

фактической линейной плотностью Тф, которую намечается вырабатывать

из смеси в соответствии с технической заправкой ткани.

R =  ( 2.6)

( 2.6)

Минимальную линейную плотность пряжи можно рассчитать исходя из средней линейной плотности волокон смеси и числа волокон в поперечном сечении пряжи. Установлено, что неровнота по линейной плотности, отвечающая требованиям стандарта при приемлемом уровне обрывности, обеспечивается при числе волокон в поперечном сечении:

- для аппаратной пряжи – 100.

Резерв прядильной способности должен быть не менее 15 %, так как при меньшем резерве процесс прядения может протекать с повышенной обрывностью. Величина резерва выше 30 % указывает на недостаточное использование прядильной способности смеси.

Расчет выхода пряжи из смеси проводят по формуле (2.11).

![]() =88%

(2.11)

=88%

(2.11)

где bобр – понижающий коэффициент используемого обрата; aобр – доля обрата в смеси.

3.Планы переходов и нормы потерь волокна по переходам производства аппаратной пряжиТаблица 3.1

Планы подготовки компонентов смеси

волокна по переходам

| № п/п | Вид сырья и план его обработки |

| 1. |

Шерсть натуральная (тонкая помесная 64к репейная) План ее подготовки (трепание, обезрепеивание, крашение, отжим, сушка, расщипывание, замасливание, смешивание, вылеживание, чесание, прядение) |

Отходы в крашении определяют в процентах массы шерсти, поступающей в крашение:

- натуральная шерсть – 0,9 %

- отсортировки и низшие сорта – 1,1 %

- гребенной очес – 0,7 %

Штапельные химические волокна, суровые и крашеные в массе, перед вложением в смесь подвергаются расщипыванию и эмульсированию. Отходы при этом составляют 0,5 % массы волокна, расходуемого со склада. Если суровое волокно подвергается окрашиванию в своем производстве, то потери волокна возрастают на 0,7 % и составят 1,2 %.

Нормы потерь сырья для восстановленной шерсти при предварительной подготовки ее к смешиванию принимают в размере 3 % от ее складской массы.

Нормы потерь сырья при подготовке камвольных и суконных обратов (в процентах к массе поступающего в обработку сырья) следующие:

|

- Карбонизация ч/ш гребенных очесов Подготовка концов пряжи: - камвольных - суконных Подготовка: - очеса аппаратного - сдира аппаратного - лома ровничного - выпадов из-под трепальных и обезрепеивающих машин - выпадов из под щипальных машин - сукновального сбоя - промывного, ворсовального и красильного |

15,0 8,0 10,0 35,0 45,0 0,5 25,0 15,0 35,0 12,0 |

3.1 Расщипывание и эмульсирование смесей

Операции расщипывание и эмульсирование компонентов смеси обычно совмещают и выполняют на участке смешивания поточной линии. Поточная линия представляет собой ряд машин и механизмов связанных между собой непрерывностью технологического процесса. Чтобы правильно понять и грамотно выбрать оборудование входящее в состав поточной линии необходимо воспользоваться опытом работы базового предприятия и существующими типовыми поточными линиями, состав которых и последовательность расположения механизмов представлены в литературе [16, 20]. Важным моментом в процессе приготовления смесей является процесс замасливания и эмульсирования. От правильности выполнения данного процесса во многом зависит как будет протекать процесс чесания и прядения, какого качества будет ровница и пряжа, какое количество угаров при этом будет образовываться. В связи с этим, руководствуясь опытом работы базового предприятия, группой перерабатываемой смеси (приложение 8) и справочной литературой [6, 16], приложением 7, выбирают состав замасливающих эмульсий. Доза внесения замасливающей эмульсии так же определяет нормализацию технологического процесса. Процент эмульсии, вносимый в перерабатываемую смесь рассчитывают по формуле

Э = ![]() (3.1)

(3.1)

Расчет состава эмульсии на стр. 21

где Р – необходимая доза жирового компонента в составе эмульсии, %; q – суммарное содержание жировых компонентов в эмульсии.

Следует заметить, что увеличение массы смеси после эмульсирования не учитывается в дальнейших расчетах.

3.2 Отходы в кардочесании и прядении

Отходы в кардочесании исчисляют в процентах массы сухой и расщипанной смеси, в прядении – в процентах массы ровницы. При установлении норм отходов учитывают группу перерабатываемой смеси и используя литературный источник [19] или приложение 9 устанавливают нормы потерь волокна по видам в кардочесании и прядении, представляя их в виде таблиц 3.3 и 3.4.

Таблица 3.3

Нормы потерь волокна в чесании

| Артикул | Группа смеси |

Лом ровничный |

Очес Аппаратный |

Сдир | Сбор с полочек | Безвозвратные потери | Итого | Выход ровницы из смеси |

| 3691 | 6а | 1,6 | 3,15 | 1,4 | 0,6 | 0,3 | 7,25 | 92,15 |

Таблица 3.4

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13