Реферат: Анализ методов оценки сцепления пригара на стальном литье

Реферат: Анализ методов оценки сцепления пригара на стальном литье

количественной оценки пригара.

В основу количественной оценки величины пригара положены относительные величины трудозатрат на удаление пригарной корки двумя видами механического воздействия: истиранием и ударом. Для количественной оценки трудозатрат на очистку литые образцы, на которых образовался пригар, подвергают испытаниям на двух приборах. Первый из них разработан ВПТИлитпромом (г. Ленинград) и определяет время Тд стачивания пригарного слоя абразивным кругом [4]. Второй прибор, созданный в лаборатории технологии литейных процессов Челябинского политехнического института, измеряет удельную работу разрушения Луд корки пригара ударным воздействием бойка долотчатой формы [6].

3.1. Методика количественной оценки пригара.

Для определения влияния того или иного фактора на образование пригара необходим метод его количественной оценки. Такой метод может быть использован при выборе рациональных технических средств (типа очистного оборудования) или при определении влияния технологических факторов (например, состава смеси) на образование чистой поверхности отливок. С этой целью был изготовлен опытный образец прибора, позволяющий производить оценку химического и механического пригара по трудоёмкости его удаления с поверхности отливок. В качестве основного критерия принято время отсутствия электрического контакта между стальным щупом и поверхностью образца. По времени, затраченному на снятие пригара при постоянном усилие обработки, числу оборотов абразивного круга и образца определяется энергия, израсходованная на удаление пригара.

Прибор состоит из двух электродвигателей (типа ДПТ-21-4, N=0,27 квт, n=1400 об/мин и типа АОЛБ-11/2, N=0,08 квт, n=2890 об/мин, имеющего возможность свободного перемещения вокруг вертикальной оси в горизонтальной плоскости), червячной пары, передающей вращательные движения от двигателя исследуемому образцу, абразивного круга и подвижного стального щупа пластинчатого типа. Прибор работает в полуавтоматическом режиме. При нажатии на кнопку «пуск» цепь управления замыкается, через обмотку магнитного пускателя проходит ток, срабатывают контакты магнитного пускателя, осуществляется одновременный пуск двигателей.

|

Двигатели имеют различные направления вращения. На валу двигателя АОЛБ – 11/2 закрепляется абразивный круг с наружным диаметром 50 мм и толщиной 5 мм, двигатель ДПТ – 21-4 через редуктор передает вращательные движения исследуемому образцу со скоростью 20 об/мин. Режим абразивного круга к образцу в процессе обработки остается постоянным и осуществляется с помощью груза посредством гибкой связи через блок. Стальной щуп регулируется таким образом, чтобы в процессе обработки образца абразивным кругом он точно фиксировал траекторию воздействия абразива на образец по кругу.

Рис.3. Принципиальная схема прибора для количественной оценки пригара

По мере воздействия абразива на образец снимается пригарный слой, обнажается металлическая поверхность и через щуп происходит сначала кратковременное, а затем все увеличивающееся по мере обработки замыкания реле времени накопительного типа до тех пор пока сумма времени в замкнутом состоянии не достигнет времени настройки реле. При времени накопления, равном времени настройки, в цепи управления размыкаются контакты, и двигатели автоматически отключаются. Время с момента включения электродвигателей до их автоматического выключения фиксируется секундомером. Указанный процесс повторяется до тех пор, пока время обработки за цикл, замеряемое секундомером, не будет равняться времени настройки реле, что указывает на отсутствие пригара. Таким образом, время удаления комплексного пригара равно разности сумм общего времени обработки образца абразивом, замеряемого секундомером (времени работы электродвигателей за n циклов), и времени соприкосновения щупа с очищенной от пригара поверхностью образца, равного произведению времени настройки реле на число циклов:

Т=(tn + tn-1 + ...+ t1 + t0) - nt (3.1)

где T – время удаления пригара с образца;

t0 ,tn ,tn-1 - время обработки образца за цикл;

t – время настройки реле;

n – число циклов.

При времени обработки за цикл t0, равном времени настройки реле времени t, пригара нет.

Исследования проводились на образцах в форме пластин размером 80х80 мм, толщиной 15, 30, 45, 60 мм, заливаемых в блок 80х80х310 мм и разделенных друг от друга стержнем из исследуемой смеси толщиной 40 мм.

Работоспособность прибора проверялась при исследовании пригарообразования на чугунных образцах марки Сч 15-32, отлитых в формы из жидких само отвердевающих смесей. В исходную смесь вводились добавки: каменно угольная пыль (1-3%), инден-кумароновая смола (0,25-2,0%), сульфитно-спиртовая барда (0,5-1,25%), алюминиевая пудра (0,25-0,75%), мазут (0,5-1,5%), смола С1 (0,25-1,0%), торфяная зола (0,5-1,0%). Результаты исследований (рис.1) показали, что наименьшей склонностью к образованию пригара обладают смеси с добавкой инден-кумароновой смолы (2%), древесного пека (5%) и каменноугольной пыли (3%); время, затраченное на удаление пригара при применении этих добавок, для образца толщиной 60 мм, колебалась в пределах 1-5 сек., тогда как на удаление пригара при применении торфяной золы (1%) и сульфитно – спиртовой барды (1,25%)затрачивалось 150 –400 сек. Широкий диапазон времени удаления пригара (от 1 до 400 сек.) свидетельствует о возможности использования данной методики при выявлении влияния различных технологических факторов на величину пригарной корки.

На рис.2 показано влияние содержания инден-кумароновой смолы и толщины образца на трудоемкость удаления пригара. Увеличение толщины стенки с 15 до 60 мм при применении смеси с добавкой инден-кумароновой смолы в количестве 0,25% приводит к увеличению времени обработки с 2 до 30 сек,а уменьшение содержания добавки с 2 до 0,25% способствует образованию пригара.

В результате исследований было выявлено влияние содержания и типа добавок на образование пригара и подтверждена возможность использования данного метода для количественной оценки пригара.

3.2.Определение удаляемости пригара с поверхности

отливок с помощью щеток

Отливки, полученные в песчаных формах, всегда имеют на поверхности более или менее прочно с ней связанный слой материала формы, т. е. Пригар. В одних случаях формовочная смесь в слое пригара полностью становиться непригодной к повторному употреблению, примером чего может служить корка, образующаяся на поверхности отливок из стали Г1ЗЛ. В других случаях спекшаяся смесь не теряет своих свойств, но в процессе удаления с поверхности отливки большая часть зерен размельчается и становиться негодной для повторного использования. Поэтому часть смеси, поступающая с отливками в очистные отделения, направляется обычно в отвал, независимо от наличия регенерационной установки. Поскольку для сохранения постоянства объема формовочной смеси, находящейся в обороте цеха, ежедневно должно удаляться количество отработанной смеси, равное количеству поступающих в цех свежих песков и глин, толщина корки пригара большого интереса не вызывает. Иначе обстоит дело с прочностью сцепления корки пригара с поверхностью отливки. Представляется целесообразным основной характеристикой пригара считать силу его сцепления поверхностью отливки или её обратную величину – удаляемость.

В работах [6] предлагаются классификации пригара, основанные на его удаляемости с поверхности отливок. Попытка выразить количественно удаляемость пригара сделана Н. Т. Жаровым [6].Мерилом удаляемости пригара предложено считать работу,затрачиваемую на его удаление абразивным кругом. У предлагаемого метода есть существенные недостатки – громоздкость установки, возможность контакта и зажигания сигнальной лампочки при соприкосновении абразивного круга с металлом, проникающим в слой пригара.

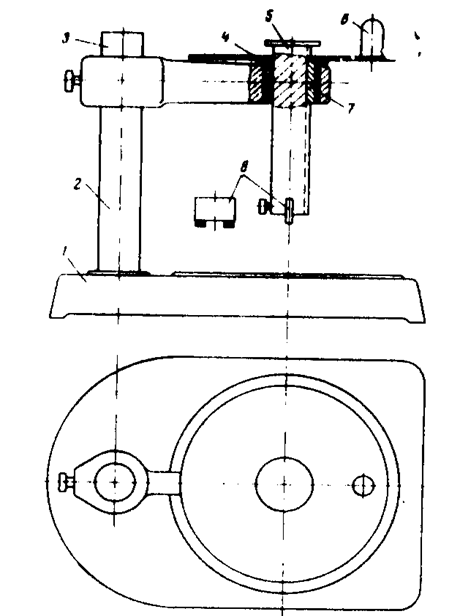

Новый прибор для определения удаляемости пригара с поверхности отливок представлен на рис.1.Прибор состоит из основания 1,на которое устанавливается испытуемый образец, стойки 2 и кронштейна 3. В отверстии кронштейна вращается бронзовая втулка 4 со шпонкой 7. Внутри втулки свободно передвигается по шпонке валик 5, на нижнем конце которого закрепляются две щетки 8, изготовленные из проволоки кордной ленты. Валик щетками опирается на поверхность образца под действием силы тяжести. При вращении втулки за рукоятку 6 щетки передвигаются и счищают пригар с кольцеобразного участка поверхности отливки. Для эффективного удаления пригара рукоятка прибора поворачивается попеременно в ту или другую сторону. Так как сила прижима щетки к поверхности отливки, количество и длина проволок щетки, а также площадь, очищаемая от пригара, - величина постоянные, количество «проходов» щетки может служить мерилом относительной оценки удаляемости пригара. Момент окончания процесса удаления пригара в первоначально изготовленном приборе определялся визуально. Прибор показал достаточную чувствительность и повторяемость результатов.

Рис. 4. Лабораторный прибор для определения удаляемости пригара

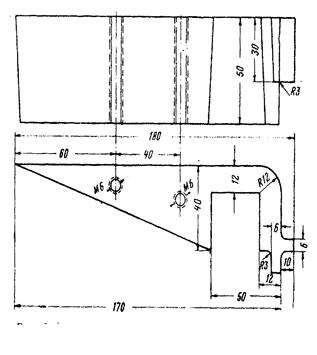

Для исследования удаляемости пригара

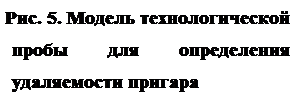

на отливках была разработана специальная клиновидная технологическая проба (рис.5). Проба имеет тело переменной толщины и полузамкнутую часть, через которую пропускается металл. Расположение питателей позволяет

размещать модель пробы на модельной плите у шлаковика или у какой-либо части

отливки. При выбивке проба отделялась от

отливки и подвергалась исследованию. Опыты показали, что для удаления пригара с поверхности образца в месте, имеющем толщину 20 мм,  требовалось 15-20 «проходов» щетки

при единой смеси и 5-15 «проходов» – при применении облицовки; при толщине 25мм

для удаления пригара требовалось 30-35 и 10-25 оборотов и при толщине 35 мм соответственно 25-40 и

15-30 оборотов. Меньшие

числа относятся к боковой поверхности со стороны, противоположной месту поступления металла в форму,

требовалось 15-20 «проходов» щетки

при единой смеси и 5-15 «проходов» – при применении облицовки; при толщине 25мм

для удаления пригара требовалось 30-35 и 10-25 оборотов и при толщине 35 мм соответственно 25-40 и

15-30 оборотов. Меньшие

числа относятся к боковой поверхности со стороны, противоположной месту поступления металла в форму,  большие – к нижней поверхности образца.

большие – к нижней поверхности образца.