Реферат: Исследование методов охлаждения садки колпаковой печи с помощью математического моделирования

Реферат: Исследование методов охлаждения садки колпаковой печи с помощью математического моделирования

Заявленный способ охлаждения металла в колпаковой печи заключается в том, что поток охлаждающего воздуха делится на два, причем один движется снизу, а другой - сверху до отсасывающих патрубков вентиляторов. Колпаковая печь содержит стенд со встроенным циркуляционным вентилятором и направляющим аппаратом, а также расположенный на стенде муфель, уплотненный песочным затвором. Под муфелем установлены рулоны, разделенные по высоте конвекторными кольцами. В период охлаждения на стенд устанавливается специальное устройство, которое содержит кожух, стойки, устройство для транспортировки. В кожухе выполнены два отверстия, к которым присоединены патрубки. В последних расположены вентиляторы с электроприводом.

Данное устройство работает следующим образом. После окончания периода нагрева и выдержки стопы рулонов в колпаковой печи нагревательный колпак переносится на другой стенд, а вместо него с помощью крана за специальное устройство сверху на стопу, закрытую муфелем, устанавливается устройство охлаждения. Опоры располагаются на стенде. После фиксации кожуха на стенде подключается к электропитанию приводы вентиляторов, которые начинают просасывать холодный воздух из цеха через два кольцевых зазора сверху и снизу кожуха.

Основные преимущества предлагаемой конструкции следующие. В два раза уменьшается длина образующей муфеля, относительно которой движется воздух, поэтому его температура в среднем ниже и коэффициент теплоотдачи от муфеля выше и, следовательно, теплообмен в системе муфель-кожух более интенсивен. Так как поток разбивается на два, то уменьшается количество воздуха, проходящего через зазор между муфелем и кожухом и можно увеличить скорость, не увеличивая потерь на гидравлическое сопротивление системы, то есть при том же вентиляторе можно уменьшить зазор между муфелем и кожухом и увеличить теплообмен за счет конвекции и теплопроводности газового зазора. Вследствие того, что путь движения воздуха меньше, он не нагревается до температуры муфеля, что имеет место в существующих колпаках воздушного охлаждения, и в свою очередь не нагревает внутреннюю поверхность кожуха охлаждающего устройства до температуры муфеля, что исключает возможность образования двух параллельных поверхностей с одинаковой температурой, и обеспечивает теплообмен излучением от муфеля к кожуху, что значительно повышает скорость охлаждения садки. Высота расположения патрубков вентиляторов выбирается в зависимости от садки и диаметра рулонов, таким образом, чтобы температура воздуха, покидающего кольцевой зазор, не была равной температуре муфеля, что имеет место в области от 1/3 до 2/3 высоты муфеля. К достоинству данной конструкции охлаждающего устройства следует также отнести и то, что нагретый воздух выбрасывается на большем расстоянии от крановщиков, что улучшает условия их труда.

Рассмотрим развертку внутренней поверхности кожуха охлаждающего устройства, обеспечивающего равномерное заполнение движущимся воздухом кольцевого зазора. На внутренней поверхности кожуха приварены ребра высотой 1/3-2/3 величины зазора. Они расположены равномерно с разбивкой по окружности на интервалы 15-30 0, причем начало и окончание каждого ребра смещены относительно друг друга на 60-90 0, а окончание не доходит до уровня отверстий отводящих патрубков на 50-500 мм.

Преимущества данного устройства заключаются в следующем. Воздух по кольцевым зазорам движется не сразу к патрубкам, а вынужден более равномерно заполнить кольцевой зазор, причем приваренные ребра удлиняют его путь, что также приводит к улучшению процесса теплообмена между муфелем и охлаждающем его воздухом.

Так же следует рассмотреть развертку внутренней поверхности кожуха охлаждающего устройства, обеспечивающей интенсификацию теплообмена на его поверхности. К поверхности кожуха сверху и снизу отводящих отверстий приварены по два ряда ребер - верхний и нижний, расположенных симметрично по оси отверстий патрубков один над другим на расстоянии друг от друга и от края кожух равном 1/10 высоты муфеля. Каждое ребро состоит из двух отрезков, образующих между собой угол 120-150 0, причем длина нижнего отрезка составляет 0,5-0,7 длины 1/4 окружности муфеля, а отрезки верхнего ряда в два раза короче.

Преимущество данного устройства заключается в том, что оно обеспечивает турбулизацию воздушного потока внутри зазора между муфелем и кожухом, что приводит к увеличению интенсивности теплообмена и ускорению процесса охлаждения садки.

Указанные преимущества способа охлаждения металла в колпаковой печи и устройств его реализующих позволят сократить длительность периода охлаждения, повысить производительность одного стенда, сократить расход электроэнергии и защитного газа.

Изучение и анализ информации источников позволяет сделать вывод о возможности ускорения процесса охлаждения садки с небольшими конструктивными изменениями - является целесообразным изучить возможность охлаждения садки эжекторным воздухом, который в период охлаждения не используется на данном стенде.

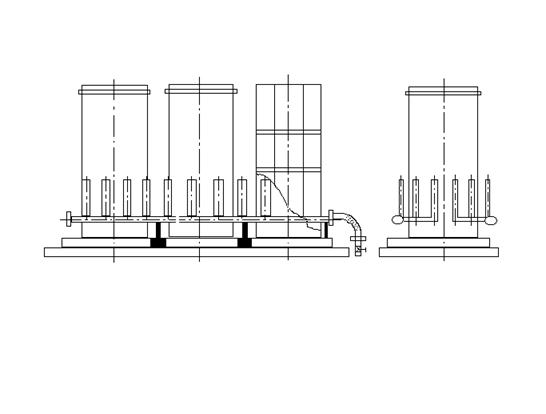

Этот метод был опробован на трехстопной колпаковой печи в ЛПЦ-5 ММК. Схема трехстопной колпаковой печи приведена на рис. 3.

Схема струйного охлаждения садки трехстопной колпаковой печи

Рис. 3

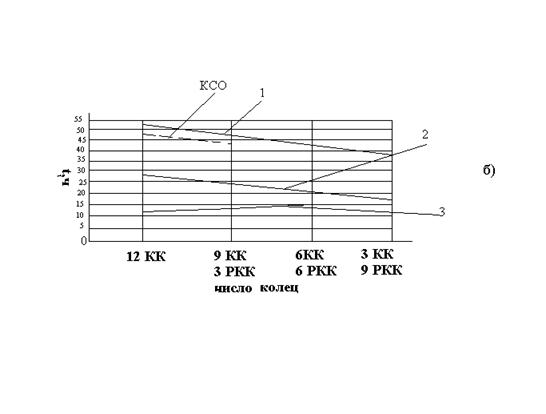

Использование упрощенного устройства струйного охлаждения при отжиге с обычными конвективными кольцами (КК) длительность периода охлаждения сократилась с 53,8 до 45,7 часов (12,3 %), а при охлаждении садки, в которой одно нижнее конвекторное кольцо заменено РКК, длительность охлаждения понизилась с 48,7 до 41,3 часов (18,38 %).

Применение РКК (радиационно-конвективных колец) привело к значительному выравниванию перепада температур по садке: он уменьшился с 55 0С до 40 0С, что обеспечивает лучшую равномерность механических свойств готовой жести.

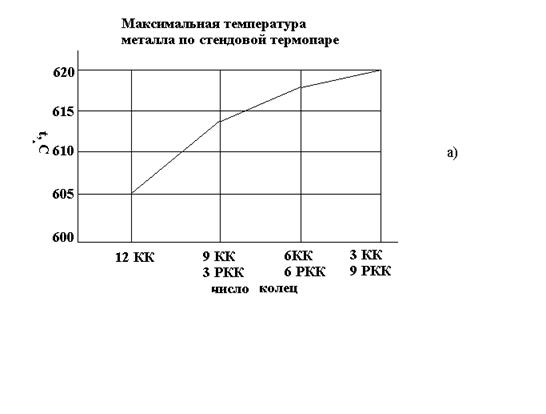

На рис. 4 представлены результаты изучения эффекта от использования упрощенного устройства колпака струйного охлаждения (КСО) и радиационно-конвективных колец (РКК).

Указанные результаты достигаются вследствие следующих новых технических решений:

1. Радиационно-конвективных конвекторных колей новой конструкции.

2. Системы струйной обдувки муфеля.

Результаты экспериментального исследования КСО и РКК

1 - длительность охлаждения tохл=180 0С ; 2 - длительность охлаждения tн=580 0С;

3 - длительность охлаждения tв=660 0С.

Рис. 4

2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

2.1. Методика исследований

Современные исследования тепловых агрегатов напрямую связаны с использованием математических моделей. Это объясняется сложностью и нестабильностью процессов, происходящих в печах. Математическая модель, если она достаточно адекватно описывает поставленную задачу, позволяет исследователю проанализировать влияние различных факторов на те или иные параметры, получить достоверные денные, на основании которых можно сделать выводы и в конечном итоге дать конкретные рекомендации.

Это существенно ускоряет и удешевляет процесс исследования, а в ряде случаев позволяет изучить процессы, ранее недоступные. Для исследования процессов теплообмена в колпаковых печах создана математическая модель, включающая в себя ряд уравнений с граничными условиями, описывающих эти процессы с определенными допущениями. Корректность математической модели определяется обоснованностью принятых при ее разработке допущений и правильностью ее адаптации к реальным условиям. В задачу данной работы и входит выполнение процесса привязки модели к конкретным условиям работы относительно АО «ММК».

2.1.1. Описание исследуемого объекта.

Используемая в дипломной работе математическая модель тепловой работы колпаковой печи была разработана на кафедре ТЭМП Московского государственного института стали и сплавов (Технологического университета) профессором кафедры Мастрюковым Б.С. и доцентом Гусевым Е.В. и опробована в условиях КарМК (Карагандинского металлургического комбината)./ /

Цель данной работы: выявить возможность применения данной модели к условиям работы Магнитогорского металлургического комбината, в частности, ЛПЦ-5.

При разработке математической модели колпаковой печи приняты следующие допущения:

1. Все температурные поля в печи имеют осевую симметрию.

2. Температурное поле рулонов принято двухмерным.

3. Температурное поле футеровки рассчитывается как температурное поле пластины и является одномерным.

4. Муфель является термически тонким телом.

5. Излучение и отражение поверхностных зон внешнего контура является изотропным.

6. Излучение и поглощение внутренней поверхности футеровки колпака и наружной поверхности муфеля не является селективной, то есть e¹f(l).

7. Защитный газ лучепрозрачен.

8. Топливовоздушная смесь сгорает мгновенно и пространство между колпаком и муфелем заполнено продуктами сгорания.

9. Условные замыкающиеся поверхности.

Математическая модель включает в себя уравнения теплового баланса элементов печи, а также уравнения теплообмена и теплопередачи с соответствующими граничными условиями. В данной модели принят зональный метод расчета, при котором все рабочее пространство печи разбивается на зоны. В пределах каждой зоны температура и теплофизические параметры остаются постоянными. Цикл термообработки в колпаковых печах состоит из нагрева, выдержки и охлаждения. Теплообмен печи во всех трех периодах описывается одними и теми же уравнениями, только для периода охлаждения, когда снимают колпак, расчет теплообмена во внешнем контуре заменяется расчетом теплообмена с окружающей средой.

Во внутреннем контуре теплоперенос осуществляется излучением от муфеля к рулонам, а также конвекцией к защитному газу и от защитного газа к рулонам. Таким образом, в математическую модель теплообмена в этом контуре вошли уравнения теплопереноса теплопроводностью в рулоне, уравнения переноса тепла излучением в лучепрозрачной среде, а также уравнения теплового баланса защитного газа.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15