Реферат: Расчет одноступенчатого редуктора

Реферат: Расчет одноступенчатого редуктора

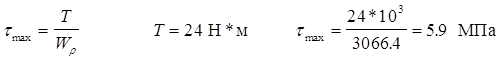

5.7 Определение амплитуды касательного напряжения

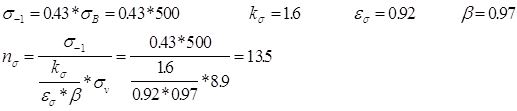

5.9 Определение коэффициентов запасов прочности

8.1 по нормальному напряжению

,где sv - амплитуда нормальных напряжений; Кs

- эффективный коэффициент концентрации нормальных напряжений; es - масштабный

фактор для нормальных напряжений; b - коэффициент

учитывающий влияние шероховатости поверхности b = 0.97¸0.9

,где sv - амплитуда нормальных напряжений; Кs

- эффективный коэффициент концентрации нормальных напряжений; es - масштабный

фактор для нормальных напряжений; b - коэффициент

учитывающий влияние шероховатости поверхности b = 0.97¸0.9

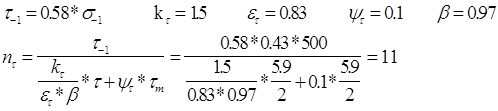

8.2 по касательному напряжению

, где t-1 - предел выносливости стали при

симметричном цикле кручения; kt - коэффициент

концентрации напряжений; et

- масштабный фактор; t - амплитуда касательных напряжений, МПа; b - коэффициент, учитывающий влияние шероховатости поверхности; Yt -

коэффициент асимметрии цикла; tm - среднее значение амплитуды касательных напряжений,

МПа.

, где t-1 - предел выносливости стали при

симметричном цикле кручения; kt - коэффициент

концентрации напряжений; et

- масштабный фактор; t - амплитуда касательных напряжений, МПа; b - коэффициент, учитывающий влияние шероховатости поверхности; Yt -

коэффициент асимметрии цикла; tm - среднее значение амплитуды касательных напряжений,

МПа.

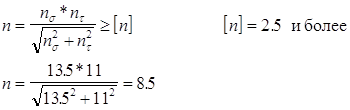

5.10 Определение общего коэффициента запаса прочности

6. Выбор типа крепления вала на колесе.

Расчёт соединений.

6.1 Выбор материала

В качестве материала шпонки примем сталь углеродистую обыкновенного качества Ст6, для которой допускаемое напряжение на смятие [s]см=70¸100 МПа, допускаемое напряжение на срез [t]ср=0,6*[s]см=42 МПа

6.2 Геометрические размеры шпонки

b=5 мм;

h=5 мм;

t1=3.0 мм;

t2=2.3 мм;

lш=lст2-(5¸10)=28 мм,

где lст2 - длина ступицы, мм

lш - длина шпонки, мм

шпонка 5´5´28 ГОСТ 23360-78

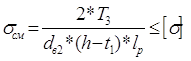

6.3 Проверка шпонки на смятие

, где Т3 - крутящий

момент на валу С, Н*м (таблица 2);

, где Т3 - крутящий

момент на валу С, Н*м (таблица 2);

dк - диаметр вала под колесо, мм;

h - высота шпонки, мм;

b - ширина шпонки, мм;

lш - длина шпонки, мм

возьмём с закруглёнными концами

lp=28-5=23 мм берём 20 мм

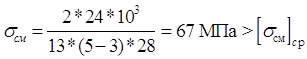

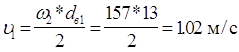

6.4 Проверка шпонки на срез

7. Выбор и анализ посадок

7.1 Выбираем посадки

Примем посадки согласно таблице 4

таблица 4

| Зубчатое колесо на вал |

|

| Распорная втулка на вал |

|

| Торцевые крышки на ПК |

|

| Внутренние кольца ПК на валы |

|

| Наружные кольца ПК в корпусе |

|

| Уплотнения на валы |

|

Выполним анализ посадки Н7/m6

7.2 Определение предельных отклонений отверстий на колесе

D=25 (Н7) ES=+21 мкм

EI=0 мкм

7.3 Определение предельных отклонений вала

d=25 (m6) es=+21 мкм

ei=+8 мкм

7.4 Определение max значения натяга

Nmax=es-EI=21-0=21 мкм

7.5 Определение max значения зазора

Smax = ES-ei = 21-8=13 мкм

7.6 Определение допусков

7.6.1. на отверстие

ТD=ES=EI=21-0=21 мкм

7.6.2 на вал

Тd=es-ei=21-8=13 мкм

7.7 Определение предельных размеров

Dmax=D+ES=25+0.021=25.021 мм

Dmin=D+EI=15 мм

dmax=d+es=25+0.021=25.021 мм

dmin=d+ei=25+0.008=25.008 мм

7.8 Построим схему допусков

8. Выбор муфт. Выбор уплотнений.

8.1 Выбор муфты

Возьмём муфту упругую втулочно-пальциевую (МУВП). Эта муфта является наиболее распространённой муфтой с неметаллическими упругими элементами - резиной; обладает хорошей эластичностью, демпфирующей электроизоляционной способностью

8.1.1 Вращающий момент на валу электродвигателя

![]()

8.1.2 При ударной нагрузке принимаем коэффициент режима работы муфты К=4

8.1.3 Расчётный вращающий момент

![]()

8.1.4 По нормали МН-2096-64 выбираем муфту МУВП-16 (см. табл. 5)

таблица 5

|

d, мм |

D, мм |

L, мм |

D1, мм |

z |

dп, мм |

lп, мм |

lв, мм |

[Мрас] Н*м |

w,. рад/с |

| 13 | 90 | 84 | 58 | 4 | 10 | 19 | 15 | 31.4 | 660 |

8.1.5 Проверяем пальцы на изгиб

![]()

8.1.6 Проверяем резиновые втулки на смятие

![]()

Выбранная муфта удовлетворяет условию прочности

8.2 Выбор уплотнений

Выберем уплотнение подшипников качения в зависимости от окружной скорости валов.

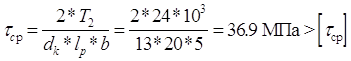

Ведущий вал

, где w - угловая скорость ведущего

вала, рад/с; d - диаметр выходного конца ведущего вала, мм

, где w - угловая скорость ведущего

вала, рад/с; d - диаметр выходного конца ведущего вала, мм

Так как u1<2 м/с, то примем войлочное уплотнение по ГОСТ 6308-71, со следующими параметрами

| dв1 | d | D | b | D1 | d1 | b1 | b2 |

| 13 | 12 | 21 | 2.5 | 22 | 14 | 2 | 3.0 |

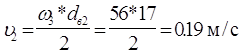

Ведомый вал

, где w - угловая скорость

ведомого вала, рад/с; d - диаметр выходного конца ведомого вала, мм

, где w - угловая скорость

ведомого вала, рад/с; d - диаметр выходного конца ведомого вала, мм

u2<2 м/с, принимаем войлочное уплотнение со следующими параметрами:

| dв1 | d | D | b | D1 | d1 | b1 | b2 |

| 17 | 16 | 25 | 3 | 26 | 18 | 2.5 | 3.2 |

9. Выбор смазки редуктора и подшипников.

9.1 Выберем смазку для редуктора

Окружная скорость u = 5 м/с. Так как u<10 м/с, то примем картерную смазку. Колесо погружаем в масло на высоту зуба.

Определим объём масляной ванны

V=(0.5¸0.8)*Nн , где Nн - номинальная мощность двигателя, Вт

V=(0.5¸0.8)*1.5=0.75¸1.2 л

При средней скорости u = 5 м/с, вязкость должна быть 28*10-6 м /с

Принимаем масло индустриальное И-30А по ГОСТ 20799-75

9.2 Выберем смазку подшипников качения

Критерием выбора смазки является k (млн.об./мин.)

k=dп*n, где dп - диаметр вала под подшипники, мм;

n - частота вращения вала, об/мин

k1 = dп1*n1 = = млн.об./мин.

K2 = dп2*n2 = = млн.об./мин

Полученные значения k не превышают 300000 млн.об./мин., поэтому применяем пластичную смазку УС-2 по ГОСТ 1033-73, которая закладывается в подшипниковые камеры при монтаже.

10. Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и устанавливают роликоподшипники, предварительно нагретые в масле до 80-100° С;

в ведомый вал закладывают шпонку 5´5´28 и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают подшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора, регулируют зубчатое зацепление и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок; регулируют тепловой зазор. Перед установкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны прокручиваться от руки) и закрепляют крышки винтами.

Затем ввёртывают пробку маслоспускного отверстия с прокладкой и привинчивают фонарный маслоуказатель.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

11. Список использованной литературы

1. Анурьев В.И. - Справочник конструктора - машиностроителя: в 3-х томах. Том 3 - М.: Машиностроение, 1980. - 398 с.

2. Анурьев В.И. - Справочник конструктора - машиностроителя: в 3-х томах. Том 1 - М.: Машиностроение, 1979. - 483 с.

3. Дунаев П.Ф., Леликов О.П. - Детали машин. Курсовое проектирование. - Высшая школа, 1990. - 523 с.

4. Чернавский С.А. - Курсовое проектирование деталей машин. - М.: Машиностроение, 1988. - 416 .с

Оглавление

Техническое задание 1 Назначение и сравнительная характеристика привода 2

1. Кинематический и силовой расчёт привода. Выбор электродвигателя 4

2. Геометрический прочностной расчёт закрытой передачи 7

3. Разработка эскизной компоновки редуктора 10

4. Проверка долговечности подшипников 13

5. Уточнённый расчёт валов 17

6. Выбор типа крепления вала на колесе 20

7. Выбор и анализ посадок 21

8. Выбор муфт. Выбор уплотнений 22

9. Выбор смазки редуктора и подшипников 23

10.Сборка редуктора 25

11.Список использованной литературы 26

Приложения

Оглавление