Реферат: Характеристика систем складирования и размещения запасов

Реферат: Характеристика систем складирования и размещения запасов

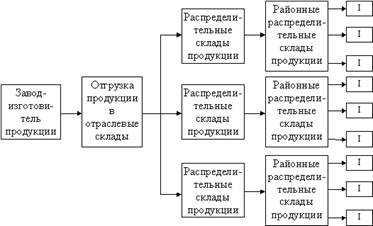

1. Стандартное двухэшелонное движение продукции:

I – предприятие розничной торговли

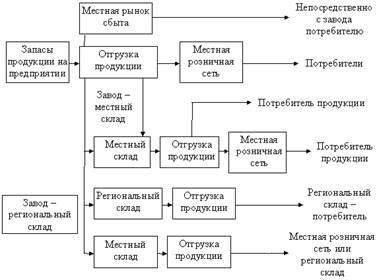

Альтернативный вариант распределительного потока включает прямое распределение с завода всем потребителям или непосредственное распределение только тем потребителям, размер заказов которых оправдывает прямую отгрузку. Остальные обслуживаются с отраслевых складов.

При наличии одного вида продукции отгрузка потребителям может классифицироваться по классу обслуживания: постоянная, сезонная, временная. Такой метод особенно уместен при большом числе потребителей. Если их число невелико, скажем несколько сотен, как часто бывает при распределении многих видов промышленной продукции, то следует пользоваться информацией по каждому отдельному потребителю.

В случае распределения многих видов продукции существует несколько возможных маршрутов от продуцента к потребителям; некоторые из них показаны на рис. 2. Продукция может отгружаться с завода потребителю, поступать с завода потребителям через региональный склад или по маршруту: завод – региональный склад – местный склад – потребители. Если число альтернатив становится чрезмерно большим, анализ может потребовать компьютеризации.

В некоторых случаях процесс хранения продукции состоит из нескольких этапов. Многие отрасли (например, электронная) требуют хранения множества видов запасных частей. Некоторые из этих частей требуются редко, но потребитель нуждается в немедленной их замене в случае поломки. Такие детали могут храниться в национальном, региональном, местном складах или в некоторых дополнительных эшелонах. Вообще при наличии нескольких эшелонов запасы могут контролироваться на базе поштучной замены (т. е. при использовании позиции она пополняется) в случае редко используемых позиций или на базе координированного пополнения (т. е. на базе использования системы точки заказа) – в случае часто используемых позиций.

Рис. 2. Возможная модель распределения завод – потребитель (многопозиционное распределение).

3. Число эшелонов и связанное с ним размещение запасов. В многоэшелонной структуре имеется много вариантов размещения запасов. Запасы могут размещаться как на центральных предприятиях, так и на филиальных. Проблему представляет правильное определение места хранения страхового запаса, который может храниться как на центральных, так и на филиальных предприятиях.

Теоретических основ для оценки стратегии размещения запасов в многоэшелонной системе не существует. Американские специалисты исследуют две стратегии для многоэшелонной системы. Первая стратегия заключается в том, что запасы (в том числе страховые) концентрируются на центральных предприятиях, а вторая – в том, что страховой запас размещается на филиальных предприятиях. Величина страхового запаса зависит от времени доставки. Объединенная система концентрирует запасы на филиальных предприятиях, а центральные предприятия используются в основном для отдельной стадии снабжения.

Компромисс между этими стратегиями зависит от формирования на предприятиях сложившихся условий, системы запасов, и часто оказывается трудным выбрать систему.

Система логистики рассматривает запасы как необходимый фактор обеспечения определенного уровня обслуживания потребителей. В свою очередь потребители считают причинами образования запасов обеспечение непрерывности производственного процесса, стремление сгладить контурные колебания и обеспечить быструю отгрузку при неожиданном спросе различных видов продукции. Поэтому важной составной частью концепции логистики является управление запасами, которая предлагает пути оптимизации запасов и их минимизации, а также устройства для хранения материалов и подъемно-транспортные механизмы для осуществления переработки продукции.

Оборудование для хранения материалов и определение его количества

Оборудование для хранения грузов можно подразделить по роду хранимых материалов: для хранения штучных крупногабаритных, тарноштучных, сыпучих, жидких и газообразных грузов в соответствии с физическим состоянием и характеристиками грузов.

Штучные грузы могут храниться на складах в штабелях (в плоских, стоечных или ящичных поддонах) или на стеллажах, типы и параметры которых зависят от хранящихся грузов, а также назначения склада, технологии переработки грузов, срока их хранения и других факторов.

Сыпучие грузы хранятся на открытых складских площадках в штабелях и траншеях различной формы и закрытых складах, а при небольших запасах – в бункерах различной формы.

Жидкие грузы могут храниться на складах в таре (бочках, бутылях, барабанах) и наливом.

Для размещения материальных ресурсов важно определить общую площадь склада и количество оборудования для хранения материалов.

Расчет площади складов. Общая площадь складов включает:

полезную площадь, т.е. площадь, непосредственно занятую хранимым материалом (стеллажами, штабелями) fпол,

площадь, занятую приемочными и отпускными площадками, fпр;

служебную площадь, занятую конторскими и другими служебными помещениями, fсл;

вспомогательную площадь, занятую проездами и проходами, fвсп.

Общая площадь будет равна:

![]() (м2) (8.1)

(м2) (8.1)

Определение полезной площади. Полезная площадь складов, хранящих металлы, метизы, инструменты, запасные части и др. изделия, определяется двумя способами: способом нагрузки на 1 м2 площади пола и способом коэффициента заполнения объема.

Способ нагрузки на 1 м2 площади пола является наиболее удобным и простым. Расчетная формула имеет вид:

, (8.2)

, (8.2)

где

![]() – величина

установленного запаса соответствующего материала на складе, т;

– величина

установленного запаса соответствующего материала на складе, т; ![]() – нагрузка на 1 м2

площади пола, т.

– нагрузка на 1 м2

площади пола, т.

С помощью коэффициента заполнения объема емкость любого оборудования для хранения материалов и изделий (ячейки, стеллажи, штабеля и т.п.) определяется по формуле:

![]() (т), (8.3)

(т), (8.3)

где

Voб – геометрический объем соответствующего оборудования, м3; ![]() – удельный вес материала

или изделия, т/м3; – коэффициент заполнения объема (плотности

укладки).

– удельный вес материала

или изделия, т/м3; – коэффициент заполнения объема (плотности

укладки).

Зная

количество материала, подлежащего хранению ![]() , потребное количество оборудования

(ячеек, стеллажей, штабелей) n определяем по формуле:

, потребное количество оборудования

(ячеек, стеллажей, штабелей) n определяем по формуле:

, (8.4)

, (8.4)

Зная в плане габаритные размеры принятого оборудования и потребное его количество, определяют полезную площадь склада для хранения данного вида материала:

fпол = l * b * n = fоб * n (м2), (8.5)

где

l – длина соответствующего оборудования для хранения, м;

b – ширина, м.

Подсчитав таким образом полезную площадь для хранения отдельных видов или групп материалов и изделий и суммируя ее, получаем общую полезную площадь склада.

Для сыпучих грузов важно определить объем штабеля, а для жидких продуктов – объем резервуара. Данные для расчета, которые характеризуют эти продукты, можно взять из справочника [8].

Определение площади, занятой приемочными и отпускными площадками. На складах с большим объемом работ приемочные и отпускные площадки устраиваются отдельно, а с малым объемом работ – вместе.

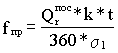

Необходимая площадь приемочной площадки:

, (8.6)

, (8.6)

где

![]() – годовое

поступление материала, т; (1 – нагрузка на 1 м2 площади, т (принимается

примерно 0,25 от средней нагрузки на 1 м2 полезной площади по складу,

или около 0,25-0,5 т/м2; k – коэффициент неравномерности поступления материала

на склад (1,2-1,5); t – количество дней нахождения материала на приемочной

площадке (до 2 дней).

– годовое

поступление материала, т; (1 – нагрузка на 1 м2 площади, т (принимается

примерно 0,25 от средней нагрузки на 1 м2 полезной площади по складу,

или около 0,25-0,5 т/м2; k – коэффициент неравномерности поступления материала

на склад (1,2-1,5); t – количество дней нахождения материала на приемочной

площадке (до 2 дней).

Размер отпускной площадки определяется аналогично.

Определение служебной площади. Площадь конторы склада рассчитывается в зависимости от числа работающих. При штате склада до трех работников площадь конторы принимается по 5 м2 на каждого человека; от 3 до 5 – 4 м2, при штате более 5 работников – по 3,25 м2.

Определение вспомогательной площади. Размеры проходов и проездов в складских помещениях определяются в зависимости от габарита хранимых материалов, размеров грузооборотов, подъемно-транспортных средств. Для этой цели пользуются формулой:

А = 2 * В + 3 * С,

где А – ширина проезда, см;

В – ширина транспортного средства;

С – ширина зазоров между транспортными средствами и между ними и стеллажами по обе стороны проезда (принимается 15-20 см).

В абсолютных величинах ширина главных проездов (проходов) принимается от 1,5 до 4,5 м. Ширина боковых проездов (проходов) – от 0,7 до 1,5 м.

Высота складских помещений от уровня пола до затяжки ферм или стропил принимается обычно от 3,5 до 5,5 м. В тех случаях, когда склад оборудуется мостовым краном, его высота рассчитывается и может постигнуть 8 м.

При приближенных расчетах общая площадь складов Fобщ может определяться в зависимости от полезной площади fпол через коэффициент использования по формуле:

![]() (м2). (8.7)

(м2). (8.7)

Таблица 2. Значение величины она для различных складов

| Наименование складских помещений | , т/м2 | |

| Главные магазины | 0,6 - 1,0 | 0,3 - 0,4 |

| Склады изделий смежных производств | 0,6 - 1,0 | 0,35 - 0,4 |

| Склады металла | 3,0 - 8,0 | 0,25 - 0,5 |

| Склады инструмента | 0,8 - 1,2 | 0,3 - 0,35 |

| Склады литья и поковок | 2,0 - 3,5 | 0,4 - 0,6 |

| Склады формовочных материалов | 2,0 - 7,0 | 0,6 - 0,8 |

| Склады готовой продукции | 1,0 - 4,0 | 0,35 - 0,6 |

| Склады металлоотходов | 1,0 - 3,0 | 0,4 - 0,6 |

Подъемно-транспортное оборудование и определение его потребности