Реферат: Разработка технологического процесса изготовления корпуса масляного фильтра для автомобилей ВАЗ 2101-2106

Реферат: Разработка технологического процесса изготовления корпуса масляного фильтра для автомобилей ВАЗ 2101-2106

Все холодноштамповачные работы могут быть разбиты на следующие основные группы: разъединительные, формообразующие, прессовочные, комбинированные и штампо-сборочные операции.

Холодную штамповку листового материала производят за одну или несколько последовательных операций (разделительные и операции изменения формы).

К разделительным операциям относят резку, вырубку по контуру и другие, при которых часть металла отделяется от заготовки.

К операции изменения формы относят гибку, вытяжку и др.

При холодной штамповке исходным материалом являются заготовки толщиной от нескольких сотых долеё миллиметра до 5 ― 6 мм в виде ленты, полос и листов из цветных металлов и сплавов, малоглеродистой и легированной стали и др. Заготовки толщиной более 5 ― 6 мм штампуют обычно в горячем состоянии.

Резку листового металла производят ножницами или на прессах при помощи отрезных штампов.

2. 5. 1. Выбор материала

При выборе материала для изготовления какого-либо штампованного изделия необходимо учитывать следующее:

1) механическую прочность, твёрдость, ударную вязкость;

2) сопротивляемость коррозии;

3) теплопроводность и теплостойкость;

4) электро- и магнитопроводность;

5) вес;

6) износоустойчивость и долговечность.

Технологические свойства металла, в свою очередь, зависят от механических свойств, химического состава, структуры и величины зерна, направления волокон при прокатке, термообработки, степени деформации.

Для изготовления корпуса масляного фильтра используется сталь 08Юпс (спокойная сталь, раскисленная алюминием), так как именно она никак лучше подходит для изготовления такой формы детали.

2. 5. 2. Резка и раскрой материала

После того, как прокатали листы, на них надо расположить вырубаемые детали, так чтобы максимально сэкономить материал.

В штамповочном производстве экономия материала во многом определяется раскроем ― целесообразным расположением деталей на заготовке. Особо важное значение экономии металла объясняется тем, что стоимость материала составляет 60 ― 80 % от общей стоимости изделия, в то время как стоимость заработной платы обычно составляет 5 ― 15 %. Если учесть, что в среднем отходы при листовой штамповке составляют 30 ― 40 %, то каждый процент уменьшения отходов даёт возможность уменьшить себестоимость деталей на 0,4 ― 0,5 %.

Вырубку круглых деталей можно производить в один, два и несколько рядов при параллельном и шахматном расположении их. При шахматном раскрое экономия увеличивается за счёт сближения рядов.

2. 5. 3. Определение размеров заготовки при вытяжке

Для определения размеров заготовки при вытяжке исходят из основного законна обработки давлением: вес (G) и объём (V) материала до вытяжки ― заготовки должен быть равен весу (G′) и объёму (V′) материала после вытяжки ― готового изделия.

Для определения размеров плоской заготовки при вытяжке полых тел существует пять методов:

Аналитические методы: метод равенства поверхностей; метод равенства объёмов; метод равенства весов.

Графические методы: графо-аналитический метод; графический метод.

Для определения размеров заготовки будущего корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, необходимо использовать метод равенства объёмов, так как толщина боковых стенок отличается от толщины дна и исходной заготовки (т. к. s' ≠ s и F’ ≠ F).

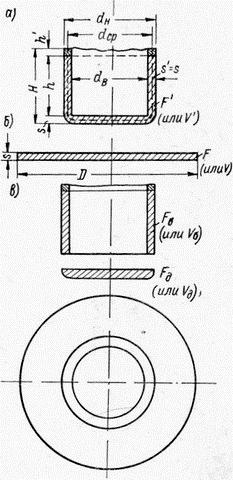

Рис. 4. Схема разбивки цилиндрического изделия на элементы при расчёте размеров заготовки: а ― изделие; б ― заготовка; в ― элементы изделия

При вытяжке полого цилиндра, у которого дно и боковые стенки имеют различную толщину и условно сопряжены под прямым углом (рис. 4, при s’ < s), исходя из условия равенства объёмов V’ = V, имеем

![]() ,

,

откуда

![]() .

.

![]()

Итак, диаметр заготовки будет равен 241,7 мм.

2. 5. 4. Вытяжка

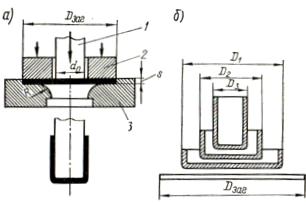

Вытяжкой называется процесс превращения плоской лил полой заготовки в открытое сверху полое изделие, осуществляемый при помощи вытяжных штампов (рис. 5, а).

Рис. 5. Штамп для вытяжки листового металла

Радиус закругления рабочей грани матрицы 3 обеспечивает плавность превращения круглой листовой заготовки в колпачок. При вытяжке изделий пуансоном 1 плоская часть заготовки (фланец) может свёртываться с образованием складок. Для предотвращения этого явления применяют прижимы 2.

При вытяжки за один проход можно получить колпачок диаметром в 1,8 ― 2 раза меньше диаметра исходной заготовки. При большей деформации усилие вытяжки возрастает настолько, что металл разрушается (отрывается дно колпачка). Дальнейшее уменьшение диаметра колпачка достигается последующими вытяжками (рис. 5, б).

При холодной листовой штамповке толщина обрабатываемого металла практически остаётся почти неизменной. Исключение составляют вытяжки с большими степенями деформации. В этом случае толщина колпачка около дна уменьшается примерно на 20 ― 30 % толщины заготовки. Зазор между пуансоном и матрицей должен быть равен величине, большей на 10 % толщины заготовки. При штамповке с утонением стенок зазор между пуансоном и матрицей меньше толщины листа.

Для холодной листовой штамповки применяют кривошипные прессы, гидравлические прессы, пневматические прессы, а также пресс-автоматы.

2. 5. 5. Вытяжка с утонением (протяжка)

Вытяжку с утонением применяют при изготовлении цилиндрических деталей глубиной до 10 диаметров. Этот способ позволяет получить детали, имеющие относительно точные размеры и высокие прочностные свойства. Возможность формоизменения за одну операцию ограничены разрушением стенки по выходе из матрицы, требуемой точностью полуфабрикатов, работоспособностью смазочного покрытия, тепловыделением в очаге деформации и другими факторами.

Формоизменение заготовки

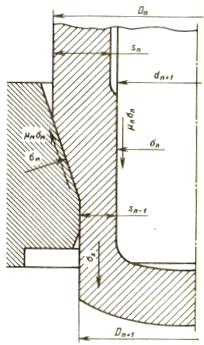

При вытяжке с утонением в матрицу диаметром Dn+1 устанавливают полую заготовку диаметром Dn. Пуансон диаметром dn+1 входит в заготовку толщиной sn с небольшим зазором и в процессе выполнения операции проталкивает её через одну или несколько (от двух до пяти) матриц, расположенных одна под другой соосно с пуансоном. Диаметры последовательно уменьшающихся рабочих частей матриц меньше наружного диаметра заготовки. Соответственно уменьшающийся зазор между пуансоном и матрицей меньше толщины sn стенки заготовки. Следовательно, при вытяжке уменьшается как диаметр, так и толщина стенки и одновременно увеличивается длина вытягиваемой детали. Вытянутая таким образом деталь плотно прилегает к поверхности пуансона. При обратном ходе пуансона деталь упирается в выходной скат матрицы или съёмник и снимается с пуансона.

Как видно из рис. 6, элементарные силы трения в очаге деформации между пуансоном μпσп и матрицей μмσм имеют различные направления. Поскольку заготовка смещается относительно матрицы в направлении движения пуансона,

Рис. 6. Схема напряжений, действующих в очаг деформации

силы трения, действующие на наружной поверхности заготовки, имеют направление, обратное движению пуансона. Удлинение заготовки при утонении приводит к тому, что в очаге деформации она скользит вверх по пуансону, а силы трения на внутренней поверхности заготовки действуют в направлении движения пуансона.

Силы трения на наружной поверхности заготовки способствуют увеличению растягивающих напряжений σx, действующих в стенках протянутой части заготовки, а силы трения на внутренней поверхности заготовки как бы разгружают опасное сечение уменьшая растягивающие напряжения в стенках протянутой части заготовки. Эта особенность вытяжки с утонением и является основной причиной сравнительно больших допустимых деформаций и значительного приращения относительной высоты заготовки за один переход.

Заготовки для вытяжки с утонением

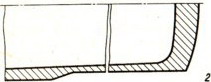

Заготовки для вытяжки могут быть (рис. 7) получены комбинированной вытяжкой (рис. 7, 1), обратным и прямым выдавливанием (рис. 7, 2), прямым выдавливанием (рис. 7, 3), реже горячей штамповкой с последующей механической обработкой (рис. 7, 4).

Рис. 7. Типы заготовок

На заготовках не допускаются дефекты, не поддающиеся исправлению, ― грубые забоины, надрывы, запрессовка, расслоение металла, плены и др.

Форма деталей при вытяжке с утонением

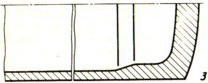

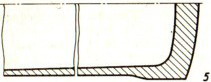

Наиболее часто вытяжку с утонением используют для получения деталей (полуфабрикатов) 1 (рис. 8), имеющих наружную поверхность цилиндрическую, а внутреннюю ― коническую. Возможно получение деталей

Рис. 8. Типы деталей, полученные вытяжкой с утонением:

1 ― напровал; 2 ― с остановом; 3 ― ступенчатым пуансоном; 4 ― с остановом и последующей калибровкой; 5 ― ступенчатым пуансоном с последующей раздачей

с наружным 2 и внутренним 3 уступами. Детали 4 и 5 получают из деталей 2 и 3 соответственно с использованием в первом случае обжима, а во втором ― раздачи. Дно детали получается выпуклым.

Конусность пуансона должна быть в пределах 0,0005 ― 0,1. Обратная конусность не допускается, за исключением случаев, когда необходимо получить небольшое утолщение стенки детали на малой длине.

Форма рабочего инструмента

Инструмент для вытяжки с утонением стенки для специализированных прессов обычно включает в себя пуансон, матрицы (от одной до пяти) и съёмник. Пуансон крепят к ползуну пресса, матрицы закрепляют на столе пресса. Способ крепления должен обеспечивать возможность быстрой смены инструмента.

Поскольку пресс вытяжки с утонением стенки требует относительно большого хода ползуна, направляющие устройства (обычно направляющая втулка) применяют только при жёстких требованиях по размерности, косине кромки и кривизне оси.

2. 5. 6. Смазка при вытяжке

Для уменьшения трения между заготовкой и рабочей поверхностью вытяжного штампа, а также для облегчения съёма или выталкивания изделия из штампа применяется смазка заготовки и инструмента.

При выборе состава смазки следует исходить из того, чтобы смазка хорошо удерживалась на поверхности металла при вытяжке, она не должна вызывать коррозии металла и штампа, должна состоять из недефицитных и недорогих материалов и не должна оказывать вредного влияния на здоровье рабочих.

В штамповочном производстве применяются большое количество разнообразных смазок: мыльная вода, машинное масло, сурепное масло, вазелин, сало, тальк, а также их смеси в различных пропорциях.

С целью использования полезных сил трения, возникающих между вытяжным пуансоном и материалом, рекомендуется смазывать заготовку только со стороны, прилегающей к матрице.

Удаление смазки с поверхности отштампованных изделий производится горячим обезжириванием или электролитическим обезжириванием в щелочном растворе.

2. 5. 7. Формовка

Формовкой называется штамповочная операция, при которой происходит изменение формы предварительно вытянутого изделия с целью получения окончательного профиля или более точных размеров изделия.

Формовка может производиться на кривошипных прессах простого и двойного действия, а также на гидравлических прессах.

Заключение

В курсовом проекте ставилась задача разработки технологического процесса изготовления корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, которая успешно реализована, и состоит из производства чугуна в доменной печи, производства стали в мартеновской печи, разливки стали, прокатки, листовой штамповки, вытяжки с утонением стенки.

Список литературы

1. Морозов Н. Д., и др. Устройство и ремонт автомобилей. М.: Высшая школа. 1972. с. 304.

2. Полухин П. И., и др. Технология металлов и сварка. М.: Высшая школа. 1977. с. 464.

3. Зубцов М. Е. Листовая штамповка. Ленинград: Машиностроение. 1967. с. 504.

4. Аверкиев Ю. А., Аверкиев А. Ю., и др. Ковка и штамповка. Справочник. М.: Машиностроение. 1987. с. 544.

5. Романовский В. П. Справочник по холодной штамповке. Ленинград: Машиностроение. 1979. с. 520.