Реферат: Производство кокса

Реферат: Производство кокса

Смола передается для дальнейшей переработки смолоперегонному цеху, кроме того, смолоперегонный цех получает смолу со стороны.

Бензол, феноляты, легкие пиридиновые основания отгружаются другим заводам для дальнейшей переработки. Сульфат аммония отгружается сельскому хозяйству страны и на экспорт.

Очищенный газ после цеха улавливания передается цехам серо очистки для извлечения из него сероводорода для производства сер ной кислоты, а по цеху сероочистки № 2 также для извлечения бензола.

Коксовый газ, после стадии очистки от химических продуктов направляется в качестве топлива коксовым, химическим цехам и ТЭЦ. Оставшаяся часть коксового газа после глубокой очистки передается на Макеевский металлургический комбинат.

Серная кислота, полученная цехами сероочистки, передается цехам улавливания для производства минеральных удобрений, а свободный остаток отгружается на сторону различным потребителям.

Германиевый концентрат предназначен для производства германия.

Смолоперегонный цех подвергает смолу, свою и со стороны, дистилляции и получает следующие продукты: каменноугольные масла, нафталин, пек, феноляты и антрацен технический. Среднетемпературный пек передается пекококсовому цеху, где производится пековый кокс для электродной промышленности.

Антрацен технический сырой передается отдалению для получения антрацена технического обогащенного 93%, используемого пред приятиями химической промышленности для получения антрахинона.

Из антраценового масла и пека изготовляется деготь и отгружается для строительства дорог.

Остаток антраценового масла, поглотительное и шпалопропиточное масло, сырьё для производства сажи и другие продукты отгружаются потребителям по назначению. Фталевый ангидрид используется в лакокрасочной промышленности для получения глифталевых красок и лаков (для покрытия машин холодильников и т.п.)

Рисунок 1.1 – Авдеевский коксохимический завод

Рисунок

1.2 – Схема управления завода

Рисунок

1.2 – Схема управления завода

2 РАЗГРУЗКА УГЛЕЙ С ПОМОЩЬЮ ВАГОНООПРОКИДЫВАТЕЛЯ

В отечественной и зарубежной практике применяют два типа вагоноопрокидывателей: стационарный роторный и передвижной (подъемно-поворотный или башенный).

На коксохимических заводах Советского Союза нашли широкое применение стационарные роторные вагоноопрокидыватели. Они отличаются простотой конструкции и большой производительностью.

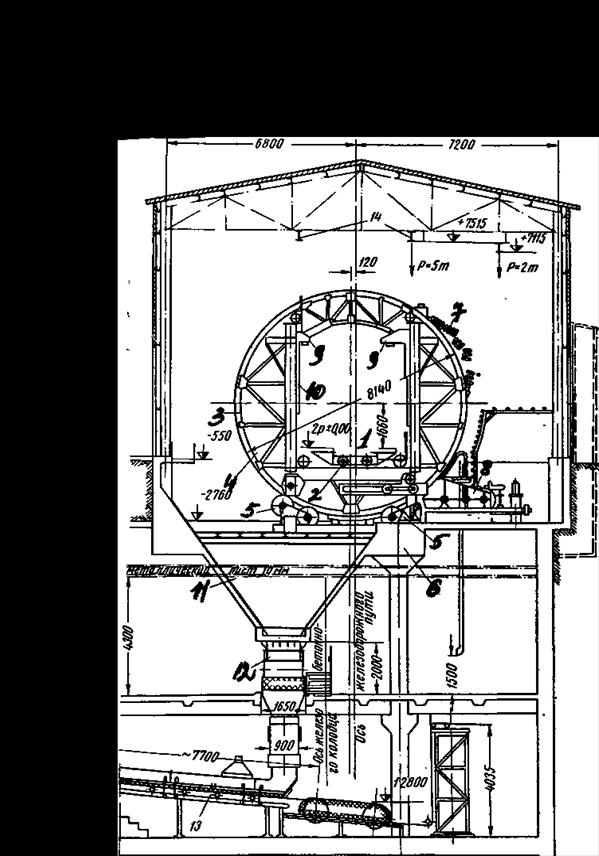

Стационарный роторный вагоноопрокидыватель ДЗМО (рис. 1) представляет собой подвижную платформу 1, опирающуюся через катки 2 на металлическую ферму — ротор 3. Последний опирается через два цилиндрических обода 4 на четыре пары катков 5, укрепленных в фундаментах 6. Ротор при-помощи канатов 7 приводится в движение приводом 8. При повороте ротора на кузов вагона сверху опускаются Г-образные крюки — прижимы 9. При повороте ротора от 0 до 5—10° прижимы ложатся на кузов вагона и прижимают его к рельсам.

Платформа, на которой стоит вагон, передвигается на катках к нижней стороне ротора до тех пор, пока вагон не ляжет боковой поверхностью кузова на боковую поверхность ротора, облицованную деревянными брусьями 10, названными тгрива-лочными. Вагон вместе с ротором поворачивается на 165—175°' и уголь высыпается из вагона в два бункера 11 общей емкостью около 180 т. Затем ротор получает обратное вращение, вагон приходит в исходное положение.

При помощи питателей 12 уголь из бункеров выдается на один или два ленточных конвейера 13, а затем с помощью других конвейеров направляется на склад или в цех.

Рисунок 2 – Схема роторного вагоноопракидывателя

3 ЗАКРЫТЫЕ СКЛАДЫ

Закрытые склады представляют собой ряд железобетонных бункеров, над которыми устанавливается распределительный ленточный транспортер, снабженный передвижной разгрузочной тележкой. Уголь из бункеров выпускают на сборный транспортер с помощью питателей или передвижных дозировочных столов. Склады закрытого типа могут быть в виде одного или не скольких рядов прямоугольных или круглых бункеров, а также в виде длинных хранилищ с перегородками для углей различных шахтогрупп.

Компактность и полная механизация подачи угля на склад и выдачи его на производство — таковы главные преимущества складов закрытого типа, благодаря которым появляется возможность при определенных условиях (при большом количестве бункеров) производить 100%-ное усреднение углей. Кроме того, появляется возможность совмещения процесса хранения и дозирования углей, т. е. использование, склада закрытого типа как дозировочного отделения.

Склад состоит из типовых секций по восемь бункеров. Поэтому при привязке типового проекта к определенному заводу количество бункеров следует брать кратным восьми. Диаметр бункера 13 м, высота 35 м, емкость 2500 т. Сооружаются бункера из монолитного железобетона в передвижной опалубке. Выпускные воронки бункеров металлические. Для предотвращения зависания угля в воронках имеется пневмообрушивающее устройство.

1 – проходящие конвейеры; 2, 4 – конвейеры; 3 – разгрузочная тележка; 5 – желоб; 6 – сборный конвейер; 7 – автодозатор; 8 – устройство для пневмообрушения; 9 – ресивер сжатого воздуха для пневмообрушения

Рисунок 3 – Закрытый склад угля

4 УГЛЕОБАГАТИТЕЛЬНАЯ ФАБРИКА

Обогащение угля представляет собой процесс, состоящий из нескольких технологических операций обработки, в результате которых в конечном продукте уменьшается содержание минеральных примесей, удаляемых в виде пустой породы или в виде сростков с углем (промпродукт). Обогащенный продукт называется концентратом.

Обогащение углей, применяемых для коксования, позволяет получать кокс с минимальным содержанием золы и улучшать работу доменных печей и литейных вагранок.

Иногда химический состав золы может быть таким (большое содержание железа, кальция и магния), что она в доменной печи частично выполняет функции руды и флюсов. Однако следует указать, что химический состав золы кокса какого-либо конкретного завода меняется относительно мало, и поэтому при прочих равных условиях общее снижение зольности кокса, безусловно, способствует увеличению производительности доменной печи.

К золе кокса нужно относиться не только как к негорючему балласту, но и с точки зрения вредности минеральных включений, обусловливающих резкое снижение прочности кокса.

Каждый кусочек породы, обладая другими, нежели уголь, физическими константами является инородным телом, которое в процессе образования кокса нарушает однородность структуры кокса и становится очагом развития трещин.

5 КОКСОВЫЙ ЦЕХ

Кокс получается не из отдельных углей, а из смеси углей различных марок, называемой шихтой.

Превращение угольной шихты в кокс является тепловым процессом, проходящим без доступа воздуха. Этот процесс характеризуется сложными химическими, физическими и физико-химическими превращениями при термической деструкции уголь ной загрузки на отдельных стадиях процесса коксообразования.

Весь ход процесса коксования можно в зависимости от температуры нагревания расчленить на пять стадий.

Первая стадия — при нагревании 'приблизительно до 200° С. В течение этой стадии испаряется большая часть воды, содержащейся в угле. Одновременно улетучиваются и адсорбированные углями газы — двуокись углерода, метан и др. Это — стадия сушки.

Вторая стадия — при нагревании от 200 до 350° С. В течение этой стадии образуется немного горючих газов, паров воды (продукт разложения угля) и смолы. К концу этой стадии уголь начинает «размягчаться». На его зернах появляется пленка жидких продуктов разложения. Это — начальная стадия разложения.

Третья стадия — при нагревании в интервале 350 — 500° С (температурные пределы зависят от качества угля). В течение этой стадии уголь интенсивно разлагается, образуется много летучих продуктов полукоксования — смол и газов. В их состав среди других веществ входят парафиновые углеводороды и фенолы. Ослабляются физические связи между макромолекулами, разрываются некоторые химические связи, твердые частицы диспергируются в плавкой массе — образуется пластическая масса. Это — стадия пластического состояния.

Четвертая стадия — при нагревании от 500 до 600° С. В течение этой стадии образуется незначительное количество смол и других летучих, происходит спекание и получается твердый полукокс. Это — стадия образования полукокс а.

Пятая стадия — при нагревании от 600 до 1000° С. В течение этой стадии образуется немного смол, моноциклические ароматические углеводороды и водород и заканчивается процесс образования кокса. Это — стадия образования кокса.

Возможность получения хорошего кокса зависит от протекания всех стадий, но главным образом от поведения угля в течение второй и третьей стадии.

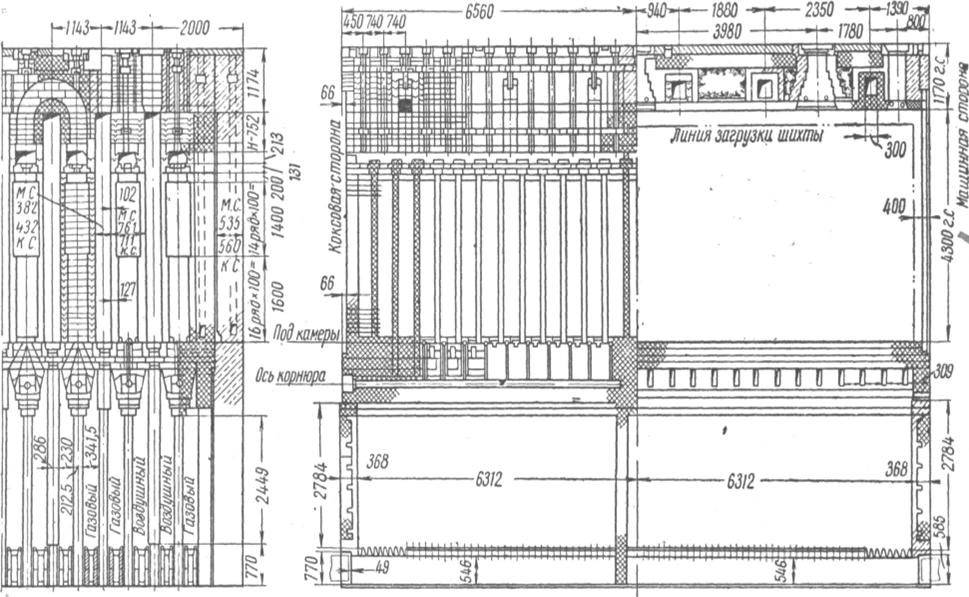

Рисунок 5 – Схема коксовой печи

6 УЛАВЛИВАНИЕ

Огромное значение имеет оптимальный температурный режим охлаждения газа в первичных холодильниках для последующих процессов, улавливания аммиака, бензольных углеводородов и других химических продуктов коксования.

В зависимости от типа Применяемых холодильников — трубчатых с теплопередачей через стенку или непосредственного действия — различают две отличные друг от друга схемы первичного охлаждения газа. Обе эти схемы нашли широкое применение в практике отечественной коксохимической промышленности.