Реферат: Технология производства силикатного кирпича

Реферат: Технология производства силикатного кирпича

Реферат: Технология производства силикатного кирпича

Содержание.

| Введение |

2 |

| 1. Определение проекта. |

3 |

| 2. Техническая характеристика продукции. |

4 |

| 3. Оценка конкуренции и рынков сбыта продукции. |

9 |

| 4. Технологическая часть. |

|

| 4.1 Сырьё и его технологическая характеристика. |

11 |

| 4.1.1 Песок |

11 |

| 4.1.2 Известь |

14 |

| 4.1.3 Вода |

17 |

| 4.2 Описание технологической схемы производства с обоснованием технологических процессов. |

|

| 4.2.1 Подготовка силикатной массы. |

18 |

| 4.2.2 Прессование сырца |

21 |

| 4.2.3 Процесс автоклавной обработки |

22 |

| 4.3 Выбор режима работы предприятия и план производства продукции. |

25 |

| 4.4 Расчёт потребности сырья и материалов. |

25 |

| 4.5 Выбор и расчёт сырья и готовой продукции |

26 |

| 5. Механическая часть расчёт основного технологического оборудования. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Введение.

Кирпич является самым древним строительным материалом. Хотя вплоть до нашего времени широчайшее распространение имел во многих странах необожженный кирпич-сырец, часто с добавлением в глину резанной соломы, применение в строительстве обожженного кирпича также восходит к глубокой древности ( постройки в Египте, 3-2-е тысячелетие до н.э. ).

В наше время более 80% всего кирпича производят предприятия круглогодичного действия, среди которых имеются крупные механизированные заводы, производительностью свыше 200млн.шт. в год.

Белгородская область является достаточно перспективной для производства силикатного кирпича, которое обосновывается не только удобным расположением сырья, но и широкие возможности реализации продукции.

В настоящее время появилось множество специальных красителей для отделки фасадов, это позволяет придать силикатному кирпичу любой цвет и оттенок. Широкое распространение получила отделка стен колотым силикатным кирпичом.

Разновидностями силикатного кирпича являются известково-шлаковый и известково-зольный кирпич. Отличаются они от обычного силикатного кирпича меньшей плотностью и лучшими теплоизоляционными свойствами. Для их приготовления вместо кварцевого песка используют шлаки или золу.

В данной курсовой работе производство силикатного кирпича будет рассматриваться на примере Белгородского комбината строительных материалов (БКСМ) или АО «Стройматериалы». Форму акционерного общества комбинат приобрёл в 1992 году. Основными видами продукции являются: кирпич силикатный, известь строительная, мел молотый, газо-силикатные блоки, газо-бетонные плиты, мастика.

Основными цехами завода являются: силикатный цех, горный цех, мелоизвестковый цех, цех технического мела, цех герметик. В качестве топлива используется природный газ, теплота сгорания которого равна 7986 ккал/м3.

1.Определение проекта.

В данной курсовой работе рассматривается цех по производству силикатного кирпича мощностью 100.000.000 шт. усл. кир. в год. Силикатный кирпич относится к группе автоклавных вяжущих материалов. Силикатный кирпич применяют для кладки стен и столбов в гражданском и промышленном строительстве, но его нельзя применять для кладки фундаментов, печей, труб и других частей конструкций, подвергающихся воздействию высоких температур, сточных и грунтовых вод, содержащих активную углекислоту.

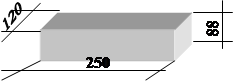

Силикатный кирпич является экологически чистым продуктом. По технико-экономическим показателям он значительно превосходит глиняный кирпич. На его производство затрачивается 15…18 часов, в то время как на производство глиняного кирпича - 5…6 дней и больше. В два раза снижаются трудоемкость и расход топлива, а стоимость - на 15…40%. Однако у силикатного кирпича меньше огнестойкость, химическая стойкость, морозостойкость, водостойкость, несколько больше плотность и теплопроводность. В условиях постоянного увлажнения прочность силикатного кирпича снижается. Силикатный кирпич производится нескольких размеров:

w 250*120*65мм

w

|

250*120*88мм, и других видов.

Для улучшения качества и потребительских свойств рекомендуется производить, наряду со стандартным известково-песчаным кирпичом, известково-зольный кирпич, а также различные красители.

Известково-зольный кирпич содержит 20…25% извести и 75…80% золы. Технология изготовления такая же, как и известково-песчаного кирпича. Плотность - 1400…1600 кг/м3, теплопроводность - 0,6…0,7 Вт/(м С). Кирпич используют для строительства малоэтажных зданий, а также для надстройки верхних этажей.

В качестве способа производства рекомендуется силосный способ. По сравнению с барабанным, этот способ более экономичен, а технология производства более проста. Далее в курсовом проекте будет подробнее обоснован силосный способ производства.

2.Техническая характеристика продукции.

Требования к техническим свойствам силикатного кирпича меняются в зависимости от области его применения, обычно определяемой строительными нормами, неодинаковыми в разных странах.

Прочность при сжатии и изгибе.

В зависимости от предела прочности на сжатие силикатный кирпич подразделяют на марки 75, 100, 125, 150 и 200.

Марка кирпича определяется его средним пределом прочности при сжатии, который составляет обычно 7,5 – 35 МПа. В стандартах ряда стран (Россия, Канада, США), наряду с этим, также регламентируют предел прочности кирпича при изгибе. Пустотелые камни средней плотностью 1000 и 1200 кг/м3 могут иметь марки 50 и 25. В большинстве стандартов предусмотрено определение прочности кирпича в воздушно-сухом состоянии и лишь в английском стандарте – в водонасыщенном.

В стандартах приведены средняя прочность кирпича данной марки и минимальные значения предела прочности отдельных кирпичей пробы, составляющие 75 – 80% среднего значения.

Водопоглощение – это один из важных показателей качества силикатного кирпича и является функцией его пористости, которая зависит от зернового состава смеси, ее формовочной влажности, удельного давления при уплотнении. По ГОСТ 379 – 79 водопоглощение силикатного кирпича должно быть не менее 6%.

При насыщении водой прочность силикатного кирпича снижается по сравнению с его прочностью в воздушно-сухом состоянии так же, как и у других строительных материалов, и это, снижение обусловлено теми же причинами. Коэффициент размягчения силикатного кирпича при этом зависит от его макроструктуры, от микроструктуры цементирующего вещества и составляет обычно не менее 0,8.

Влагопроводность.

Она

характеризуется коэффициентом влагопроводности ![]() ,

который зависит от средней плотности кирпича. При рср., примерно

равной 1800 кг/м3, и различной влажности

,

который зависит от средней плотности кирпича. При рср., примерно

равной 1800 кг/м3, и различной влажности ![]() имеет

следующие значения:

имеет

следующие значения:

Таблица 1.

|

W, % |

0,9 | 2 | 5 | 8 | 11 | 14 | 16,5 | 18,5 |

|

|

0 | 3,6 | 6,9 | 8,7 | 10,2 | 14,5 | 30 | 73 |

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10