Реферат: Сварка стали

Реферат: Сварка стали

Реферат: Сварка стали

1. Вступление

2. Прогрессивные методы сварки, классификация процессов сварки, инструменты и приспособления.

3. Приготовление и организация рабочего места сварщика

4. Сварка среднелегированных термическиупроченных сталей.

5. Техника безопасности и противопожарные мероприятия

6. Литература

Вступление

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между соединёнными частями при их нагревании и / или / пластической деформировании / ГОСТ 2601 – 84 /.

Сварка является одним из основных технологических процессов в машиностроении и строительстве. Основным видом сварки является дуговая сварка.

Основоположниками дуговой сварки является русские учённые и инженеры – В.В. Петров (1761 – 1834), Н.Н. Бенардос (1842 –1905) и Н.Г. Славянов (1854 – 1897). Выдающийся в клад в разработку теоретических основ сварки внесли советские учёные: В.П. Вологдин, В.П. Никитин, К.К. Хренов, Е.О. Патон, Г.А. Николаев, Н.О. Окерблом, Н.Н. Рыколин, К.В. Любавский, Б.Е. Патон.

В 1802 году впервые в мире профессор Санкт Петербургской медика – хирургической академии Василий Владимирович Петров открыл и наблюдал дуговой разряд от построенного им сверхмощного "вольтового столба", который стоял из 2100 пар разнородных кружков – элементов /медь + цинк/, проложенные бумажными кружками, смоченные водным раствором нашатыря. Этот столб, или батарея был наиболее мощным источником электрического тока в то время. Проделав большое количество опытов с этой батареей, он показал возможность использования электрической дуги для освещения и плавления металлов.

На современном этапе развития сварочного производства, в вязи с развитием научно-технической революции резко возрос диапазон свариваемых толщин, материалов, видов сварки.

В настоящее время сваривают материалы толщиной от нескольких микрон (в микроэлектронике) до нескольких метров (в тяжелом машиностроение). Наряду с конструкционными сталями сваривают специальные стали и сплавы на основе титана, циркония, молибдена, ниобия и других материалов, также разнородные материалы.

Сущность сварки заключается в сближении элементарных частиц свариваемых частей настолько, чтобы между ними начали действовать межатомные связи, которые обеспечивают прочные соединения.

Прогрессивные методы сварки, квалификация процессов сварки,

инструменты и приспособления.

В зависимости от вида энергии, применяемой при сварке, различают три класса сварки: термический, термомеханический, механический.

К термическому классу относятся виды сварки, осуществляемой плавлением, т.е. местным расплавлением соединяемых частей с использованием тепловой энергии.

Основным источниками теплоты при сварке плавлением являются: сварочная дуга, газовое пламя, лучевые источники энергии и теплота выделяется при электрошлаковом процессе.

Источники теплоты характеризуется температурой и концентрацией, определяемой наименьшей площадью нагрева (пятно нагрева) и наибольшей плотностью тепловой энергией в пятне нагрева.

Основные виды сварки термического класса:

· Дуговая сварка – сварка плавлением при которой нагрев осуществляется электрической дугой. Особым видом дуговой сварки являются плазменная сварка, при котором нагрев осуществляется сжатой дугой.

· Газовая сварка – сварка плавлением, при которой кромки соединяющихся частей нагревают пламенем газов, сжигаемых на выходе горелки для газовой сварки.

· Электрошлаковая сварка – сварка плавлением, при которой для нагрева металла используют теплоту, выделяющееся при похождении электрического тока через расплавленный электропроводный шлак.

При термитной сварки используют теплоту, образующееся в результате сжигания термит – порошка, состоявшегося из смеси алюминия и оксида железа.

К термомеханическому классу относятся виды сварки, при которых используются тепловая энергия и давление:

· Контактная сварка – сварка с применение давления, при которой нагрев осуществляют теплотой, выделяемой при прохождении электрического тока через находящейся в контакте соединяемых частей.

· Диффузионная сварка – сварка давлением, осуществляемая взаимной диффузией атомов контактирующих частей при относительно воздействий повышенной температуры и при незначительной пластической деформацией. Также в этот класс относятся: газопрессовая сварка, дугопрессовая сварка, шлакопрессовая сварка, термопрессовая сварка и т.п.

К механическому классу относятся виды сварки, осуществляемых с использованием механической энергии и давлением:

· Холодная сварка – сварка давлением при незначительной пластической деформации, без внешнего нагрева соединяемых частей.

· Сварка взрывам – сварка, при которой соединение осуществляется в результате вызванного взрывом соударение быстро движущихся частей.

· Ультразвуковая сварка – давлением, осуществляемая при воздействии ультразвуковых колебаний.

· Сварка трением – сварка давлением, при которой нагрев осуществляется трением, вызываемым вращением свариваемых частей относительно друг друга.

Наибольший объём среди других видов сварки занимает ручная дуговая сварка – сварка плавлением штучными электродами при которой подача электрода и перемещение дуги вдоль свариваемых кромок производится в ручную.

|

Для обеспечения заданного состава и свойства сварку выполняют электродами, к которым предъявляют специальные требования.

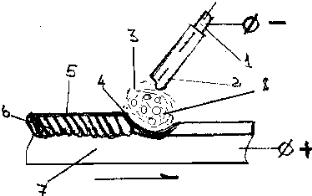

На рисунке 1, стрелкой / ------ / - указано направление сварки.

Прогрессивным методом сварки также является аргонодуговая сварка.

Аргонодуговая сварка – дуговая сварка. При которой в качестве защитного газа используется аргон.

Применяют аргонодуговую сварку неплавящемся вольфрамовым и плавящимся электродом.

Этот процесс предназначен главным образом для металлов толщенной менее 3-4 мм. Большинство металлов сваривают на постоянном токе прямой полярности. Сварка алюминия, магния и бериллия ведут на переменном токе.

При прямой полярности /плюс на изделия, минус на электроде/, лучшее условие термоэлектронной эмиссии, выше стойкость вольфрамового электрода и допускаемый придельной ток. Допускаемый ток, при использование вольфрамового электрода ø3 мм составляет ориентировочно при прямой полярности 140-280 А, обратной полярности – только 20-40 А. Дуга при прямой полярности легко зажигается и горит устойчиво при напряжении 10-15 В. в широком диапазоне плотностей тока.

При обратной полярности возрастает напряжения дуги, уменьшается устойчивость её горения, резко уменьшается стойкость электрода, повышается его нагрев и расход. Эти особенности и дуги обратной полярности делают её непригодной для непосредственного применения в сварочных процессе. Однако дуга обратной полярности обладает важным технологическим свойством: при её действии с поверхности свариваемого метала удаляется окислы и загрязнения. Это явление объясняется тем, что при обратной полярности и поверхности металла бомбардируется тяжелыми положительными ионами аргона, которые перемещаясь под действием электрического поля от плюса /электрод/, к минусу /изделия/, разрушают окисные плёнки на свариваемом металле, а выходящие с катода /с поверхности изделия/ электроны способствуют удалению разрушенных окисных плёнок.

Этот процесс удаления называют катодным распылением.

Аргонодуговой сваркой выполняют швы стыковых, тавровых и угловых соединений.

При толщине листа до 2,5 мм целесообразно сваривать с отбортовкой кромок при малой величине зазора /0,1-0,5 мм/ можно сваривать тонколистовой метал толщенной от 0,4 до 4 мм без разделки кромок

Расположение горелки и присадочного прутка при ручной аргонодуговой сварке

На рисунке 2 изображена аргонодуговая сварка:

1. электрод

2. присадочный пруток

3. защитный газ

4. сопло горелки

Ручную сварку выполняют наклонной горелкой углом вперёд, угол наклона к поверхности изделия составляет 70- 80º. Присадочная проволоку под углом 10- 15º, смотри рисунок 2.

По окончанию сварки дугу постепенно обрывают для заварки кратера. При ручной сварке – её постепенным растяжением, при автоматической – спец. устройством для сварки кратера, обеспечивающим постепенное уменьшение сварочного тока.