Реферат: Проектирование технологического процесса изготовления детали - крышка подшипниковая

Реферат: Проектирование технологического процесса изготовления детали - крышка подшипниковая

растачиваем фаску (3) выдерживая размер 1x45

4. Операция токарная.

Оборудование - токарно-винторезный станок 16Б16КП

Деталь устанавливаем в трехкулачковый клиновой пневмо патрон.

В качестве базы используем необработанный торец заготовки. Заготовка ориентируется так, чтобы зажимное усилие прилагалось к специальным приливам.

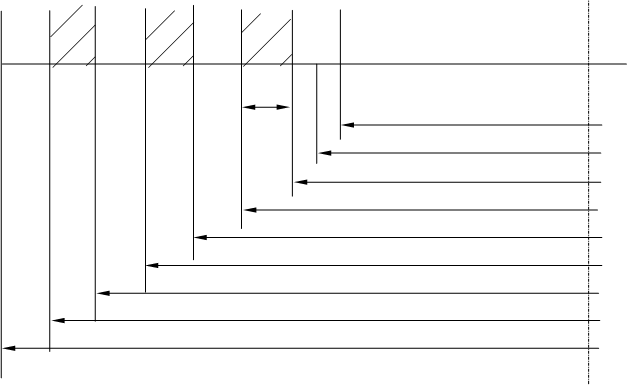

Используется многорезцовая наладка.

1-й переход.

растачиваем отверстие (1) Æ79.5+0.3 выдерживая размер 22+0.3

растачиваем отверстие (2) Æ198.5+0.3 выдерживая размер 5.5+0.5

растачиваем фаску (3) выдерживая размер 0.5x45

5. Операция токарная.

Оборудование - токарно-винторезный станок 16Б16КП

Деталь устанавливаем в трехкулачковый клиновой пневмо патрон.

В качестве базы используем необработанный торец заготовки. Заготовка ориентируется так, чтобы зажимное усилие прилагалось к специальным приливам.

Используется многорезцовая наладка.

1-й переход.

растачиваем отверстие (1) Æ199H8(+0.072) выдерживая размер 5.5+0.5

растачиваем отверстие (2) Æ80 H8(+0.064) на длину 22+0.3

6. Операция шлифовальная.

Оборудование- кругло-шлифовальный станок модели 3У12В

Крышка устанавливается на оправку, в качестве базовой поверхности служит предварительно обработанный Æ34.5+0.6 на проход.

шлифуем отверстие (1) Æ80H7(+0.003) на длину 22+0.3

7. Операция сверлильная.

Оборудование - настольно-сверлильный станок модели 2М112

Заготовка устанавливается в приспособлении П4227

Используется кондукторная втулка

1-й переход. Сверлим первое отверстие (1) Æ11H14(+0.13)

2-й переход. Сверлим второе отверстие (2) Æ11H14(+0.13)

3-й переход. Сверлим третье отверстие (3) Æ11H14(+0.13)

5.2. Расчет припусков на механическую обработку.

Расчет припусков произведем двумя методами: для размера Æ80H7(+0.03) рассчитаем припуски аналитическим методом, а для остальных размеров - опытно статическим.

5.2.1 Аналитический метод определения припусков базируется на анализе производственной погрешности, возникающей при конкретных условиях обработки заготовки.

Минимальный припуск при обработке поверхности отверстия определяется по формуле:

2Zmin = 2((Rz + h)i-1 + Ö D2åi-1 + e2i ,мин (4)

где Rz - высота неровности профиля, мкм;

h - глубина дефектного слоя, мкм;

Då - суммарное отклонение расположения поверхностей, мкм;

ei - погрешность установки заготовки, мкм.

Суммарное отклонение расположения поверхности у заготовки определим по формуле:

Då = Ö D2с + D2к ,мкм (5)

где Dс - отклонение от соосности, мкм;

Dк - кривизна отливки, мкм на 1 мм.

Все значения необходимые для определения припусков сводим в таблицу.

Таблица 5.2.1. Определение припусков на механическую обработку.

| Методы | квалитет | предельные | допуск | Элемент | припуска | мкм | ||||

| обработки | точности | отклонения | мкм |

Rz |

h |

Då |

ey |

|||

| Заготовка | - |

+ 0.074 - 0.010 |

0.084 | 20 | 30 | 460 | 0 | |||

| Черновое точение | H14 |

+ 0.012 |

0.053 | 10 | 20 | 20.570 | 0 | |||

| Чистовое точение | H8 |

+ 0.09 |

0.09 | 1.6 | 10 | 20.431 | 0 | |||

| Шлифование | H7 |

+ 0.03 |

0.03 | 0.8 | 4 | 20.431 | 0 | |||

Определяем припуски на каждую операцию.

2Zmin1 = 2((10+20)+Ö4602 ) » 1000 мкм = 0.98 мм

2Zmin2 = 2((1.6+20)+Ö20.4312 ) » 231.2 мкм = 0.08 мм

2Zmin3 = 2((0.8+20)+Ö20.4312 ) » 121.4 мкм = 0.02 мм

Определяем номинальные припуски на каждую операцию по формуле:

2Zn = 2Zimin + Li * Di-1 + Li * Di, мкм (6)

где LiDi-1- нижнее отклонение размеров на предшествующей операции, мкм;

LiDi - нижнее отклонение размеров на данной операции, мкм.

Так как при литье под давлением класс точности получения заготовок высок, то название операции - ‘ черновое растачивание ’ условно и весь полученный припуск можно разделить на две равные части.

2Zmin1 = 2Zmin2 = 0.5 мм.

2ZH1 = 500 + 10 + 12 = 522 мкм = 0.52 мм

2ZH2 = 500 + 12 + 20 = 532 мкм = 0.53 мм

Для дальнейших расчетов принимаем номинальные припуски и операционные размеры сводим в таблицу.

Таблица 5.2.2. Операционные размеры.

| Наименование припуска и размера | Условное обозначение | Расчетное значение | Принятое значение |

| 1. Размер на чертеже | d |

Æ80H7(+0.03) |

|

|

2. Припуск на шлифование |

2ZH1 |

0.1 | |

|

3. Размер до шлифования |

d3 |

Æ80H8(+0.09) |

|

|

4. Припуск на чистовое точение |

2ZH2 |

0.4 | |

|

5. Размер до чистового точения |

d2 |

Æ81H10(+0.012) |

|

|

6.Припуск на черновое точение |

2ZH3 |

0.5 | |

| 7. Размер заготовки |

d1 |

Æ82+0.074 -0.010 |

5.2.2. Опытно - статистический метод заключается в выборе припусков по таблицам.

По ГОСТ 26645-85 выбираем припуски на механическую обработку, значения которых сводим в таблицу 5.2.3.

Таблица 5.2.3. Припуски на механическую обработку

| Размер | Вид окончательной обработки | общий припуск на сторону |

| Æ80H7 | Шлифование | 2.4 |

| Æ199H8 | Точение чистовое | 2.8 |

| Æ34.5H14 | Точение | 2.0 |

| 16H14 | Точение | 1.6 |

| 0.15±0.26 | Точение | 0.8 |

| 24H11 | Точение | 1.0 |

| Æ11H14 | Сверление | 5.5 |