Реферат: Проектирование привода общего назначения

Реферат: Проектирование привода общего назначения

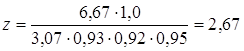

Итого получаем:

,

,

принимаем число ремней равное z=3.

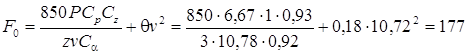

Предварительное натяжение ветвей клинового ремня

Н (16)

Н (16)

где v – окружная скорость ведущего шкива, v=wдв·d1/2=154·140·10–3/2=10,78 м/с; q – коэффициент, учитывающий центробежную силу, q=0,18 Н·с2/м2.

Сила действующая на валы:

Fв = 2·F0·z·sin(a1/2) = 2·177·3·sin(149/2) = 1023 Н. (17)

Ширина обода шкива находится по формуле:

Bш= (z–1)·e + 2f = (3–1)·19 + 2·12,5 = 63 мм, (18)

где e=2 мм, f=12,5 – размеры канавок [1, c. 138].

4. Расчёт червячной передачиВыбираем червячную передачу с двузаходным червяком z1 = 2. Число зубьев колеса соответственно будет равным:

z2 = z1 · iред = 2·16 = 32

Для длительно работающих передач используются червяки с твердостью HRC > 45. В качестве материала червяка применяем закалённую сталь 45. Выбор материала колеса зависит от скорости скольжения, которую оцениваем по формуле [2, c. 24]:

![]() м/с, (19)

м/с, (19)

где T2 = P/w2= 5000/3,67 = 1362 Н·м – крутящий момент передаваемый колесом.

Исходя из рекомендаций [2, c.25] материалом венца червячного колеса выбираем латунь марки Л66А6Ж3Мц2 со следующими прочностными характеристиками: sв=500 МПа, sт=330 МПа, [sн]=275–25·vc = 205 МПа.

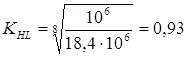

Определяем коэффициенты долговечности для расчёта передачи по критерию контактной прочности и прочности а изгиб. Коэффициент долговечности для расчёта на контактную прочность равен [2, c 26]:

, (20)

, (20)

где NHE – число циклов нагружения зубьев колеса за весь срок службы передачи, рассчитываемый по формуле:

![]() , (21)

, (21)

где ti – срок службы под нагрузкой Ti; c – число зацеплений; m=4 – показатель степени.

Общий срок службы определяем по выражению:

tS=365·24·L··Kсут·Kгод = 365·24·7·0,5·0,6 = 11038 час

где L – число часов в смене; Kсут – коэффициент, учитывающий ежедневное обслуживание передачи и перерывы; Kгод –коэффициент, учитывающий перерывы в работе течении года.

Величины Ti и ti определяем по данным циклограммы нагружения (рис. 2). В результате получим:

NHE = 60·35·(1,394·11038·10-5+(0,65·1038 –11038)·10-5 +

+ 0,84·0,35·11038·105)=18,4·106 c

.

.

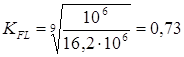

Коэффициент долговечности для расчёта на изгибную прочность равен [2, c 26]:

, (22)

, (22)

где NFL вычисляется по формуле (21) c m=9.

В итоге имеем

NFL = 60·35·(1,399·11038·10-5+(0,65·1038 –11038)·10-5 +

+ 0,89·0,35·11038·105)=16,2·106 c;

.

.

Определяем допускаемое напряжение на изгиб по формуле [2, c.11]:

[s]F = (0,25sт + 0,08sв)KFL = (0,25·330+0,08·500)·0,73 = 89 МПа.

Допускаемые напряжения при перегрузках

[s]Нпр = 2·sт = 660 МПа; [s]Fпр = 0,8·sт = 264 МПа.

Межосевое расстояние должно удовлетворять условию [2, c.11]:

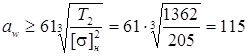

мм (23)

мм (23)

Выбираем ближайшее стандартное значение межосевого расстояния по ГОСТ 2144-76 равное aw=125 мм.

Модуль червячной пары рассчитываем по выражению

мм (24)

мм (24)

Принимаем ближайшее стандартное значение по ГОСТ 2144-76 m=6,3 мм. Коэффициент диаметра червяка равен:

(25)

(25)

Принимаем q=8. Для правильной работы редуктора необходимо, чтобы было соблюдено условие [2, c. 12]:

q ³ 0,212·z2 (26)

Условие 8 ³ 0,212·32 = 6,7 – верно.

Определяем коэффициент смещения зуборезного инструмента:

x= (aw/m) – 0,5·(z2 + q) = 125/6,3 – 20 = –0,16 (27)

На основании полученных предварительных данных производим определение основных геометрических характеристик червячной передачи, необходимых для её последующего конструирования и проверочного расчёта, что представлено в табл. 1.

Таблица 1

Определение основных параметров червячной передачи

| Параметр | Расчётная формула | Расчёт |

| 1. Делительный диаметр червяка |

d1=mq |

d1=6,3·8=50,4 мм |

| 2. Делительный диаметр червячного колеса |

d2=mz2 |

d2=201,6 мм |

| 3. Начальный диаметр червяка |

dw1=m(q+2·x) |

dw1=6,3·(8–2·0,16)=48,4 |

| 4. Диаметр вершин витков червяка |

da1=d1+2m |

da1=50,4+12,6=63 мм |

| 5. Диаметр впадин витков червяка |

df1=d1–2,4m |

df1=50,4–2,4·6,3=35,3 мм |

| 6. Длина нарезной части червяка |

b1³(11+0,06z2)m |

b1³(11+0,06·32)·6,3= = 81,4 мм |

| 7. Угол подъёма витков червяка |

g=arctg(z1/q) |

g=arctg(2/8)=14°09’ |

| 8. Диаметр вершин зубьев колеса |

da2=m(z2+2+2x) |

da2= 6,3·(32+2–0,32)= = 212,2 мм |

| 9. Наибольший диаметр колеса |

dam2£ da2+6m/(z1+2) |

dam2£212,2+6·6,3/4= = 221,7 мм |

| 10. Диаметр впадин зубьев колеса |

df2 = m(z2–2,4+2x) |

df2 = 6,3·(32–2,4–0,32)= = 184,5 мм |

| 11. Ширина зубчатого венца |

b2 = 0,335aw |

b2 = 0,335·125=41,9 мм |

Определяем окружные скорости на червяке и колесе:

v1 = 0,5·w1·d1·10–3 = 0,5·58,72·50,4·10–3 = 1,48 м/с; (28)

v2 = 0,5·w2·d2·10–3 = 0,5·3,67·201,6·10–3 = 0,34 м/с.

Скорость скольжения:

v3 = v1/cosg = 1,48/cos 14°02’ = 1,53 м/с. (29)

Исходя из найденных скоростей назначаем степень точности червячной передачи – 9 [2, c. 28].

Уточняем КПД передачи по формуле:

, (30)

, (30)

где j' = 3°50’ – приведённый угол трения [1, c. 140] .

Находим силы, действующие в зацеплении:

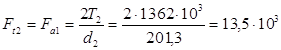

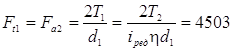

– окружная на колесе, осевая на

червяке: Н;

Н;

– окружная на червяке, осевая на

колесе:  Н;

Н;

– радиальные силы: ![]() Н.

Н.

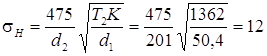

Расчётные контактные напряжения в зацеплении:

МПа (31)

МПа (31)

где K=1 – коэффициент нагрузки.

Полученное значение контактных напряжений меньше допускаемого значения, что обеспечит правильную работу редуктора по этому критерию. Для надёжной работы необходимо произвести проверку зубьев на изгиб. Максимальные изгибающие напряжения в зубе рассчитываем по формуле:

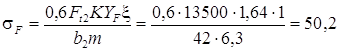

МПа,

МПа,

где YF – коэффициент формы зуба, который определяется по эквивалентному числу зубьев колеса zv2=z2/cos3g=35 Þ YF = 1,64 [2, c.28]; x – коэффициент, учитывающий износ зубьев, x=1.