Реферат: Основы конструирования: Проектирование привода общего назначения содержащего цепную передачу

Реферат: Основы конструирования: Проектирование привода общего назначения содержащего цепную передачу

изменения напряжения = 432,

e - масштабный фактор = 0.91,

b - коэффициент учитывающий упрочнение поверхности = 0.96,

KL - коэффициент долговечности = 1,

[s] - коэффициент безопасности = 3,

Ks - эффективный коэффициент концентрации напряжения = 1.7

[s-1] = 432 * 0.91 * 0.96 * 1 / ( 3 * 1.7 ) = 75 ,н/мм2

4.2.7. Определим диаметры вала в опасных сечениях под колесами Z1 и Z2.

d’ = Ö МЕ / 0.1 * [s-1] , мм

где МЕ - момент на валу = 115.3*103 н.

d’ = Ö 484.2 *103 / 0.1 * 74 = 48 мм ,

принимаем вал диаметром 50 мм.

4.2.8. Определим момент сопротивления сечения вала.

W = (p*d3 / 32) - b*t1*(d-t1)2 / 2d, мм3

где d - диаметр вала = 50 мм

b - ширина шпоночной канавки, мм

W = (p*503 / 32) - 12*5*(50-5)2 / 2*50 = 11056, мм3

4.2.9. Амплитуда номинальных напряжений изгиба при симметричном цикле

изменения напряжения изгиба.

sa = M / W = 688846.6 / 11056 = 62.3 , н/мм2

4.2.10. Коэффициент безопасности по сечению изгиба.

Ss = s-1 * KL / ( (Ks /b*es ) *sa + ys *sm) ,

где Ks - эффективный коэффициент концентрации напряжений = 2.15

b - коэффициент учитывающий обработку (шлифование) = 0.95

es - масштабный фактор = 0.84

sm - составляющая цикла изменения напряжений = 0

ys - коэффициент чувствительности материала = 0.12

Ss = 432 / ( (2.15 /0.95*0.84) * 62.3 + 0) = 2.5,

4.2.11. Коэффициент безопасности по кручению определяется по формуле:

Wp = (p*d3 / 16)- b*t1*(d-t1)2 / 2d, мм3

где d - диаметр вала = 50 мм

b - ширина шпоночной канавки, мм

Wp = (p*503 / 16)- 12 * 5 * (50-5)2 / 2*50 = 23328.6 , мм3

4.2.12. При непрерывном вращении вала напряжения кручения изменяются

по пульсирующему циклу, поэтому переменные составляющие (амплитуда) и

постоянные состовляющие (среднее напряжение) цикла определяем по фор-

муле:

tа = tm = tmax / 2 = 1/2 * T / Wp = 1/2 * 555600 / 23328.6 = 23 н/мм2

4.2.13. Определим коэффициент безопасности по кручению.

St = t-1 * KL / ( (Kt /b*et ) *ta + yt *tm) ,

где t-1 - предел выносливости по кручению = 255 н/мм2 ,

Kt - эффективный коэффициент концентрации напряжений = 2.05

b - коэффициент учитывающий обработку (шлифование) = 0.95

et - масштабный фактор = 0.84

yt - коэффициент чувствительности материала = 0.7

St = 255 / ( (2.05 /0.95*0.84 ) *23 + 0.07 * 8.12) = 4.27 ,

4.2.14. Общий коэффициент безопасности сосотавит:

S = Ss * St / Ö S2s + S2t = 2.5 * 4.27 / Ö 2.52 + 4.232 = 2.2

5. Расчет и подбор подшипников.

Так как осевая нагрузка незначительна, то выбираем радиальные шарикопод-

шипники ГОСТ 8338-57.

Требуемый коэффициент работоспособности определяем по формуле:

C = 0.2 * ( R*Kk+m*A ) Ks * ( wh )0.3 ,

где R = Rb - радиальная нагрузка;

A = Q1 - осевая нагрузка;

m = 1.5 - для радиальных подшипников;

Ks = 1.4 - динамический коэффициент;

Kk = 1.0 - коэффициент кольца;

h - желаемый срок службы.

Расчитаем подшипники на вал № I

C = 0.2 * ( 1606*1+1.5*0 ) 1.4 * ( 76*8000 )0.3 = 24438.

Выбираем подшипник 305 средней серии.

Расчитаем подшипники на вал № I I I

C = 0.2 * ( 6900*1+1.5*0 ) 1.4 * ( 76*8000 )0.3 = 51647.

Выбираем подшипник 309 средней серии.

Для шлицевого вала выбираем подшипник 307 средней серии.

Таблица размеров выбраных подшипников.

| Вал | Подшипник | D , мм | d , мм | B , мм | r x r |

| I | 305 | 62 | 25 | 17 | 2 x 2 |

| I I | 307 | 80 | 35 | 21 | 2.5 x 2.5 |

| I I I | 309 | 100 | 45 | 25 | 2.5 x 2.5 |

См. пункт 10.

6. Расчет шпоночных и шлицевых соединений.

6.1. Расчет шпонок.

По

СТ СЭВ 189-75

По

СТ СЭВ 189-75

Для вала I , Æ 30, материал шестерни - сталь 40Х, материал шпонки сталь 45,

длина ступицы - 32 мм, передаваемый момент Т = 130000 н, выбираем по

СТ СЭВ 189-75 шпонку со следующими размерами :

| b | h | t1 | t2 | r |

| 8 | 7 | 4 | 3.3 |

0.08 ¸ 0.16 |

Характер нагрузки - сопкойная [sсм] = 150 н/мм2

6.2.1. Определяем рабочую длину шпонки.

Lp = T / (0.5 * d * k * [sсм] ) ,мм

где k - раблчая высота = 0.4 h ,мм

d - диаметр вала ,мм

Lp = 130000 / (0.5 * 30 * 0.4 * 7 * 150 ) = 20 ,мм

Общая длина шпонки.

L = Lp + b = 20 + 8 = 28 ,мм

Проверим шпонку на срез.

sсм = Т / 0.5*d*Lp*k = 130000 / 0.5*30*28*2.8 = 110

( sсм = 110 ) < ( [scv] =150 )

Принимаем: шпонка 8x7x28 СТ СЭВ 189-75

Для вала I I I, Æ 50, материал шестерни - сталь 40Х, материал шпонки сталь 45,

длина ступицы - 60 мм, передаваемый момент Т = 555000 н, выбираем по

СТ СЭВ 189-75 шпонку со следующими размерами :

| b | h | t1 | t2 | r |

| 12 | 8 | 4 | 3.5 |

0.16 ¸ 0.25 |

Характер нагрузки - сопкойная [sсм] = 150 н/мм2

6.2.2. Определяем рабочую длину шпонки.

Lp = 555000 / (0.5 * 50 * 0.4 * 8 * 150 ) = 46 ,мм

Общая длина шпонки.

L = Lp + b = 46 + 12 = 58 ,мм

Проверим шпонку на срез.

sсм = Т / 0.5*d*Lp*k = 555000 / 0.5*50*58*3.2 = 119.6

( sсм = 119.6 ) < ( [scv] =150 )

Принимаем: шпонка 12x8x58 СТ СЭВ 189-75

Для вала под штифт , Æ 42, материал шпонки сталь 45, передаваемый моме-

нт Т = 130000 н, выбираем по СТ СЭВ 189-75 шпонку со следующими разме-

рами :

| b | h | t1 | t2 | r |

| 12 | 8 | 5 | 3.3 | 0.25¸0.4 |

Характер нагрузки - сопкойная [sсм] = 150 н/мм2

6.2.3. Определяем рабочую длину шпонки.

Lp = 555000 / (0.5 * 42 * 0.4 * 8 * 150 ) = 55 ,мм

Общая длина шпонки.

L = Lp + b = 55 + 12 = 67 ,мм

Проверим шпонку на срез.

sсм = Т / 0.5*d*Lp*k = 555000 / 0.5* 42 * 67 * 3.2 = 123

( sсм = 123) < ( [scv] =150 )

Принимаем: шпонка 12x8x67 СТ СЭВ 189-75

Для вала под муфту , Æ28 , материал шпонки сталь 45, передаваемый моме-

нт Т = 130000 н, выбираем по СТ СЭВ 189-75 шпонку со следующими разме-

рами :

| b | h | t1 | t2 | r |

| 8 | 7 | 4 | 3.3 | 0.16¸0.25 |

Характер нагрузки - сопкойная [sсм] = 150 н/мм2

6.2.3. Определяем рабочую длину шпонки.

Lp = 130000 / (0.5 * 30 * 0.4 * 7 * 150 ) = 20 ,мм

Общая длина шпонки.

L = Lp + b = 20 + 8 = 28 ,мм

Проверим шпонку на срез.

sсм = Т / 0.5*d*Lp*k = 130000 / 0.5*30*28*2.8 = 110

( sсм = 110 ) < ( [scv] =150 )

Принимаем: шпонка 8x7x28 СТ СЭВ 189-75

6.3. Расчет шлицевого соединения.

Диаметр I I I-го вала = 40мм, размеры шлицевого вала: ZxdxD = 8x36x40 ,

легкая серия, суммарный статический момент площади рабочих поверхностей

соединения относительно оси вала SF = 182 мм3/мм. табл. 5.5 [2]

Средний диаметр dm :

dm = 0.5*(D+d) = 0.5*(36+40) = 38 ,мм

6.3.1. Определим среднее давление по формуле:

s = T / SF * l,

где l - длина блока,мм

s = 195700 / 182 * 144 = 7.8

6.3.2. Определим коэффициенты входящие в формулы:

Соотношение размеров:

l / D = 144 / 40 = 3.6

e = e / l + (0.5 / l) * tgb * cos aw ,

для прямозубых и цилиндрических колес b = 0 и aw = 20°.

e = 41 / 144 + (0.5 / 144) * 0.94 = 0.3

y = dm / (dw * cosaw) = 38 / 106*0.94 = 0.38

Находим по табл. 5.8 [2] для легкой серии Kкр = 1.8 и по рис. 5.12 [2] значе-

ние коэффициента концентрации напряжения Ке = 1.5, коэффициент продоль-

ной концентрации нагрузки определяется как:

Кпр = Ккп + Ке -1 = 1.8 + 1.5 -1 = 2.3

Коэффициетны неравномерности распределения нагрузки между зубьями по

табл. 5.7. [2]. Кз = 1.8, Кз’ = 1.4. Общиt коэффициенты концентрации нагру-

зок при Кп = 1 :

Ксм = Кз * Кпр * Кп = 1.8 * 2.3 * 1 = 4.14

Кизн = Кз’ * Кпр = 1.4 * 2.3 = 3.22

6.3.3. Определяем допускаемое среднее давление на смятие по формуле:

приняв sТ = 550 н/мм2 и S = 1.25 (с. 87 [2] )

[sсм] = sТ / (S * Ксм * КL) ,

[sсм] = 550 / (1.25 * 4.14 *0.43) = 247.16,

где коэффициент долговечности

КL = Кн * КN = 0.57 * 0.8 = 0.43

при Кн = 0.57 (табл. 5.9 [2]) и

КN = Ö60*Lh*n / No ,

где Lh - срок службы = 15*103 ч.

n - частота вращения = 484 об/мин

КN = Ö 60*15*103*484 / 108 = 0.8,

6.3.4. Соединение удовлетворяет условию прочности на смятие, так как

(s = 7.8) < ([sсм] = 247)

6.3.5. Определяем допускаемое среднее давление на износ.

[sизн] = [sусл] / (Кизн * КL * Кр ) н/мм2,

где [sусл] = 110 н/мм2 по табл. 5.6. [2]

Кр = Кс * Кос ,

где Кс = 1, коэффичиент смазки (при средней смазке)

Кос = 1.25, при нежестком закреплении ступицы на валу.

Кр = 1 * 1.25 = 1.25

[sусл] = 110 / (3.22 * 0.44 * 1.25) = 63 н/мм2

Соединение удовлетворяет прочности на износ так как

(s = 7.8) < ([sизн] = 63)

7. Подбор муфты.

По условию задана предохранительная муфта со срезным штифтом.

Муфты этой группы ограничивают передаваемый момент и предохраняют

части машин от поломок при перегрузках, превышающих расчетные. При ава-

рийной перегрузке штифт срезается, и привод выключается. Материал штифта

сталь 45 или пружинистая сталь; втулки из стали 45 или 45Х закаленные.

8. Смазка коробки скоростей.

В настоящее время в машиностроении для смазывания передач широко

применяют картерную систему. В корпус редуктора или коробки передач зали-

вается масло так, чтобы венцы колес были в него погружены. При их вращении

масло увлекается зубьями, распыляется, попадает на внутренние стенки корпуса

откуда стекает в нижнюю его часть.

Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает

поверхность расположенных внутри корпуса деталей.

Картерную смазку применяют при окружной скорости зубчатых колес от 0.3

до 12.5 м/с. При более высоких скоростях масло сбрасывается с зубьев центро-

бежной силой и зацепление работает при недостаточной смазке. Кроме того,

заметно увеличиваются потери мощности на перемешивание масла и повышает

его температуру.

Выбор смазочного материала основан на величине окружной скорости.

В виду небольшой окружной скорости выбираем масло Индустриальное И-20

с кинематической вязкостью 17 ... 23 * 10-6 м2/с.

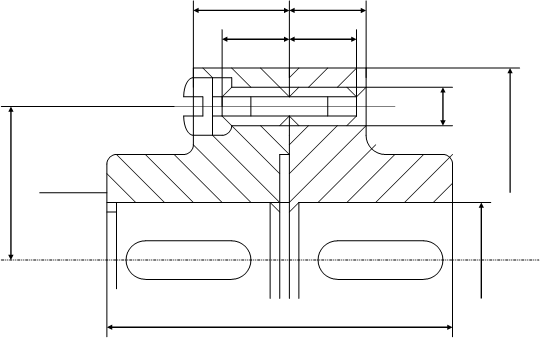

9. Описание конструкции коробки скоростей.

Вращающий момент от электродвигателя, через предохранительную муфту,

которой является муфта со срезным штифтом, подается на вал №1. На валу рас-

положены шестерни Z1 и Z2 причем Z2 больше по диаметру чем Z1. На промежу-

точный вал вращательный момент передается за счет перемещаемого блока ко-

лес Z3 , Z4.

Промежуточный вал является шлицевым, что позволяет перемещать блок

колес вдоль осевого направления, что и обеспечивает регулировку зацепле-

ния между одной из двух пар : шестерня - колесо. Тем самым изменяя передава-

емую угловую скорость.

Промежуточный вал так же имеет второй блок подвижных колес Z5 Z6 Z7

который, в свою очередь, регулирует зацепление с колесами на выходном валу

Z8 Z9 Z10 ,умножая тем самым две предыдущие возможные скорости еще на три

таким образом коробка скоростей обеспечивает диапазон из 6-ти скоростей и

соответствует формуле P x P = 2 x 3.

На выходной (ведомый) вал, вне коробки скоростей, посажена звездочка ко-

торая предает, с помощью цепной передачи, вращающий момент непосредстве-

нно на механический привод.

Валы посажены на радиальные шарико-подшипники. Имеющие возможность

в одном из посадочных отверстий перемещаться в осевом направлении, регули-

руя тепловое удлинение вала, а с другого торца жестко подпертых крышкой.

В местах выхода вала за пределы коробки скоростей поставлены резиновые

уплотнения, предотвращающие выход масла - с одной стороны, и проникнове-

ние грязи - с другой.

Валы I и I I I - выполнены укороченными, что понижает напряжения возника-

ющие при работе коробки скоростей.

Для обеспечения смазки механизмов, в корпусе коробки скоростей предусмо-

трено отверстие для заливки масла. А так же выполнен смотровой люк и отду-

шина обеспечивающая регулировку давления внутри коробки в процессе рабо-

ты.

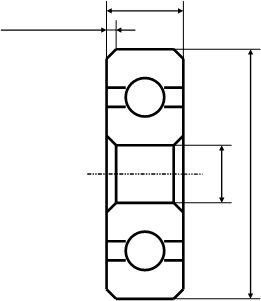

10. Стандартизация. Описание ГОСТ 8338 - 75.

Подшипники шариковые радиальные однорядные ГОСТ

Основные размеры 8338 - 75 *

(СТ СЭВ 3795-82)

Single row radial ball bearings. Взамен

Boundary dimensions. ГОСТ 8338 - 57

ОКП 46 1200

Настоящий стандарт распростроняется на шариковые радиальные одно-

рядные подшипники. Стандарт полностью соответствует СТ СЭВ 3795-82

1. Основные размеры и масса подшипников должны соответствовать табли-

чным данным.

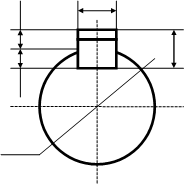

B B - Номинальная ширина подшипника, мм

r x 45° D - Номинальный наружный диаметр

4

фаски цилиндрической поверхности

наружного

4

фаски цилиндрической поверхности

наружного

кольца, мм

d - Номинальный диаметр отверстия

внутреннего кольца, мм

r - Номинальная координата монтажной

фаски, мм

Пример условного обозначения шарикового радиального подшипника обле-

гченной серии диаметров 1, серии ширин 0 с d = 50 мм, D = 80 мм и B = 16 мм

Подшипник 110 ГОСТ 8338-75

2. Технологические требования по ГОСТ 520 - 71

3. Технологические требования к посадочным местам вала и корпуса

по ГОСТ 3325-55

4. Величины статической (С0) и динамической (С) грузоподьемности

приведены в справочном приложении.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.

1. Ицкович Г.М. и др. Курсовое проектирование деталей машин.

-М.: Машиностроение, 1970.

2. Детали машин. Примеры и задачи. /Под общей редакцией С.Н.Ничипорчика

-М.: Вышэйшая школа, 1981.

3. Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин.

-М.: Высшая школа, 1985.

4. Гузенков П.Г. Детали машин. -М.: Высшая школа, 1975.