Реферат: Литьё цветных металлов в металлические формы - кокили

Реферат: Литьё цветных металлов в металлические формы - кокили

Положение отливки в форме должно способствовать ее направленному затвердеванию: топкие части отливки располагают внизу, а массивные вверху, устанавливая на них прибыли и питающие выпоры.

Литниковая система должна обеспечивать спокойное, плавное поступление расплава в полость формы, надежное улавливание окисных плен, шлаковых включений и предотвратить их образование в каналах литниковой системы и полости кокиля, способствовать направленному затвердеванию и питанию массивных узлов отливки.

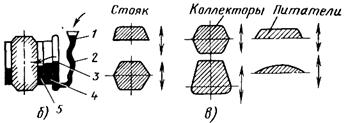

Используют литниковые системы с подводом расплава сверху, снизу, сбоку, комбинированные и ярусные (рис. 2.15, а).

Литниковые системы с верхним подводом используют для невысоких отливок типа втулок и колец (I, 1—3). Такие литниковые системы просты, позволяют достичь высокого коэффициента выхода годного. Заливка с кантовкой кокилей с такой литниковой системой обеспечивает плавное заполнение формы и способствует направленному затвердеванию отливок.

Литниковые системы с подводом расплава снизу используют для отливок корпусов, высоких втулок, крышек (II, 1—3). Для уменьшения скорости входа расплава в форму стояк делают зигзагообразным (II, 1), наклонным (II, 2). Для задержания шлака устанавливают шлакозадерживающие бобышки Б (II, 1); для удаления первых охлажденных порций расплава, содержащих шлаковые включения, используют промывники П (II 3).

Литниковые системы с подводом расплав, а сбоку через щелевой литник (III, 1—3), предложенные акад. А. А. Бочваром и проф. А. Г. Спасским, сохраняют основные преимущества сифонной заливки и способствуют направленному затвердеванию Отливки. На практике используют несколько вариантов таких систем. Стояки выполняют также наклонными или сложной формы, так называемые гусиные шейки. Эти стояки снижают скорость, исключают захват воздуха, образование шла ков и пены в литниковой системе, обеспечивают плавное заполнение формы расплавом. При заливке крупных отливок обязательным элементом литниковой системы является вертикальный канал, являющийся коллектором.

| I |

|

|

|

| II |

|

|

|

| III |

|

|

|

| IV |

|

|

|

| V |

|

|

|

Расплав (рис. 2.15,6) из чаши / поступает в зигзагообразный стояк 2, а из него — в вертикальный канал 3 — колодец — и вертикальный щелевой питатель 4, Соотношение площадей поперечных сечений элементов литниковой системы подбирают так, чтобы уровень расплава в форме во время ее заполнения был ниже уровня в канале 3; верхние порции расплава должны сливаться в форму и замещаться более горячим расплавом. Размеры канала 3 и питателя 4 назначают сообразно с толщиной стенки отливки 5; чтобы избежать усадочных дефектов в отливке, расплав в канале 3 и питателе 4 должен затвердевать позже отливки. Недостаток литниковой системы — большой расход металла на литники и сложность отделения их от отливки.

Литниковые системы с комбинированным подводом используют для сложных отливок (см. рис. 2.15,а IV, 1—3). Нижний питатель способствует спокойному заполнению формы, а верхний подает наиболее горячий расплав под прибыль, улучшая ее питающее действие.

Ярусные литниковые системы используют для улучшения заполнения формы тонкостенных сложных или мелких отливок (V, 1—3).

Размеры элементов литниковых систем для отливок из алюминиевых и магниевых сплавов определяют, исходя из следующих положений: значения критерия Re для различных элементов литниковой системы (стояка, коллектора, питателей) не должны превосходить гарантирующих минимальное попадание окислов и неметаллических включений в форму вследствие нарушении сплошности; скорость движения расплава в форме должна обеспечить ее заполнение без образования в отливке неслитин и спаев.

Ниже приведены максимальные допустимые значения критерия Re = ud/v для различных элементов литниковых систем, по данным Н. М. Галдина и Е. Б. Ноткина [8]:

|

Стояк Коллектор Питатели Форма: простая . сложная |

43500—48300 28000—33800 7800—5300 2600—1350 780 |

Из приведенных данных следует, что для получения качественных отливок скорость движения расплава должна убывать от сечения стояка к питателю. Поэтому для отливок из алюми ниевых сплавов применяют расширяющиеся литниковые системы с соотношением

fc:fк:fп=l:2:3 или 1:2:4, (2.1)

где fc, fк, fn — площади поперечного сечения стояка, коллектора, питателя соответственно.

Для крупных (50—70 кг) и высоких (750 мм) отливок fc:fк:fп=1:3:4 или 1:3:5.

Для определения среднего значения минимально допустимой скорости подъема расплава в форме иф используют различные теоретические и экспериментальные зависимости, учитывающие химический состав сплава, конфигурацию отливки, температуру формы и сплава и т. д. Наиболее простой, но достаточно точной, является зависимость, установленная А. А. Лебедевым [8],

uф =(3,0÷4,2)/lo, (2.2)

где uф — начальная скорость подъема расплава в форме, см/с; lо — характерная толщина стенки отливки, см; при отношении Hо/lо<50 принимают меньшие значения коэффициента в правой части (2.2), при Hо/lо>50 — большие его значения; Н0 — высота отливки без прибылей и выпоров.

При литье мелких и средних отливок в кокиль площадь поперечного сечения стояка определяют по формуле

![]() (3,0÷4,2)

(3,0÷4,2)![]() ,

(2.3)

,

(2.3)

где G — масса отливки, г; ![]() — плотность сплава,

— плотность сплава, ![]() - скорость движения расплава в узком сечении стояка, см/с.

- скорость движения расплава в узком сечении стояка, см/с.

Скорость ![]() определяют по формуле

определяют по формуле ![]() , где расчетный напор, определяют по известным формулам [4];

, где расчетный напор, определяют по известным формулам [4]; ![]() —

коэффициент расхода, принимают [4]:

—

коэффициент расхода, принимают [4]: ![]() = 0,65÷0,76 для нижнего подвода;

= 0,65÷0,76 для нижнего подвода; ![]() ==0,7÷0,8 для ярусной системы;

==0,7÷0,8 для ярусной системы; ![]() =

0,56÷0,67 для комбинированного способа подвода. Меньшие значения

=

0,56÷0,67 для комбинированного способа подвода. Меньшие значения ![]() принимают для пониженных температур заливки.

принимают для пониженных температур заливки.

Определив по формуле (2.3) ![]() , по соотношению (2.1) находят площади поперечного сечения

остальных элементов литниковой системы. В кокиле выполняют каналы литниковой

системы в соответствии с минимальными расчетными размерами, которые при

доводке технологии отливки в случае необходимости увеличивают.

, по соотношению (2.1) находят площади поперечного сечения

остальных элементов литниковой системы. В кокиле выполняют каналы литниковой

системы в соответствии с минимальными расчетными размерами, которые при

доводке технологии отливки в случае необходимости увеличивают.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8

2

2

1

1 2

2 3

3 1

1 2

2 3

3 1

1 2

2 3

3 1

1 2

2 3

3