Реферат: Инструмент для обработки отверстий

Реферат: Инструмент для обработки отверстий

Реферат: Инструмент для обработки отверстий

Оглавление:

Инструмент для обработки отверстий. 2

ГОСТы на сверла. 3

Элементы спирального сверла. 4

Элементы режущей части сверла. 5

Элементы режущей части сверла (продолжение). 7

Методы улучшения геометрии рабочей части сверла. 8

Сверла (продолжение). 10

Зенкеры. 11

Расчет и конструирование разверток. 14

Конструктивные и геометрические параметры разверток. 14

Число и направление зубьев разверток. 17

Развертки (продолжение). 17

Геометрия режущей части развертки. 19

Инструмент для обработки отверстий.

| Наименование |

Припуск, |

Точность обработки | Шероховатость, Ra | Особенности |

| Сверло | 0,1...80 | H11...H13 | 10...20 | Не обеспечивает прямолинейности оси |

| Зенкер | 1...5 | H9...H11 | 2,5...10 | Обеспечивает прямолинейность оси |

|

Развертка: |

|

|

|

Криволинейности оси не выправляет |

ГОСТы на сверла.

Основные виды спиральных сверл.

НАИМЕНОВАНИЕ ВИДА СВЕРЛА |

№ ГОСТ |

Диапазон

диаметров |

| Сверла спиральные с цилиндрическим хвостовиком. Длинная серия. |

886-77 |

1.00-20.00 |

| Сверла спиральные удлиненные с коническим хвостовиком. |

2092-77 |

6.00-30.00 |

| Сверла спиральные с цилиндрическим хвостовиком, Короткая серия. |

4010-77 |

0.50-20.00 |

| Сверла спиральные с цилиндрическим хвостовиком. Средняя серия. |

10902-77 |

0.25 - 20.00 |

| Сверла спиральные с коническим хвостовиком. |

10903-77 |

5.00-80.00 |

| Сверла спиральные длинные с коническим хвостовиком |

12121-77 |

6.00-30.00 |

| Сверла спиральные с коротким цилиндрическим хвостовиком. Длинная серия. |

12122-77 |

1.00-9.50 |

| Сверла спиральные малоразмерные с утолщенным цилиндрическим хвостовиком. |

8034-77 |

0.100-1.500 |

| Сверла спиральные с цилиндрическим хвостовиком, оснащенные пластинами из твердого сплава. |

22735-77 |

5.00-16.00 |

| Сверла спиральные с коническим хвостовиком, оснащенные пластинами из твердого сплава. |

22736-77 |

10.00-30.00 |

| Сверла спиральные цельные твердосплавные укороченные. |

17273-71 |

1.50-6.50 |

| Сверла спиральные цельные твердосплавные. Короткая серия. |

17274-71 |

1.00-12.00 |

| Сверла спиральные цельные твердосплавные, средняя серия. |

17275-71 |

3.00-12.00 |

| Сверла спиральные цельные твердосплавные с коническим хвостовиком. |

17276-71 |

6.00- 12.00 |

Примечание. Признак «цельные» относится к рабочей части сверла.

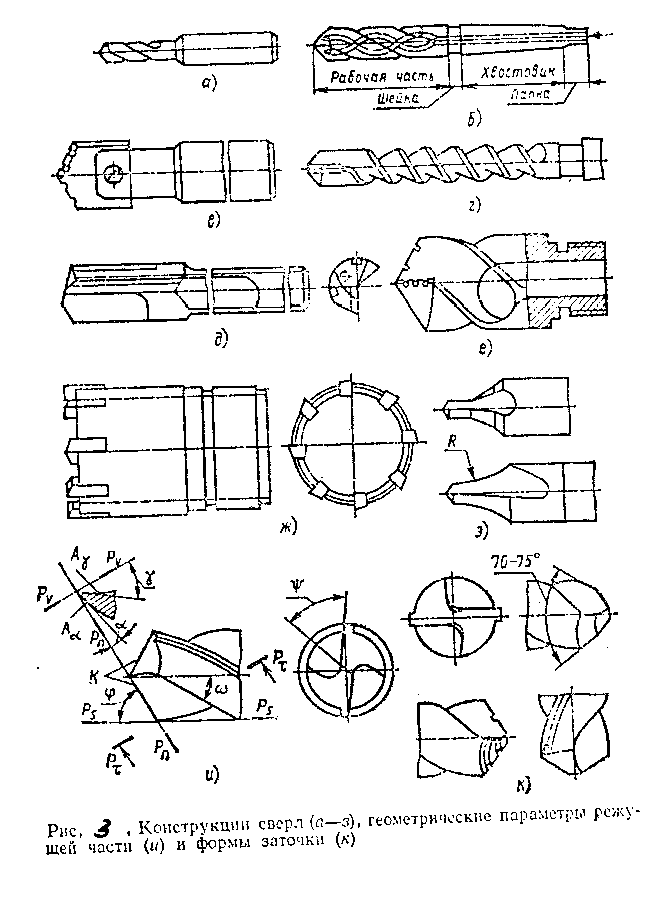

Элементы спирального сверла.

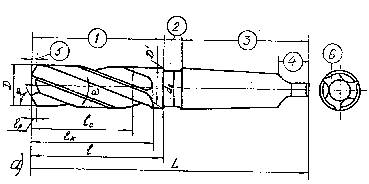

На рисунке обозначено:

1 — рабочая часть сверла. Имеет обратную конусность 0,03...0,12 мм/100 мм длины;

2 — шейка сверла — необходима для выхода шлифовального круга. Маркировка на ней: диаметр сверла, материал, длина, завод;

3 — конический хвостовик (конус Морзе) для центрирования сверла и передачи крутящего момента;

4 — лапка — для выбивания сверла, и предотвращения проворачивания при пуске.

5 — режущая часть;

6 — направляющая (калибрующая) часть. Если отверстие с диаметром do сверлиться с допуском To, то dc=do+To+P, где P — разбивка отверстия.

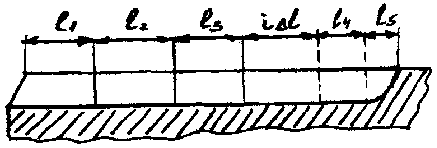

[L] — длина стружечной канавки: [L]=l1+l2+l3+l4+l5+il, где:

l1 — величина выхода сверла из отверстия;

l2 — длина отверстия (как правило, (3…5)d);

l3 — длина кондукторной втулки (

l4 — размер для выхода стружки;

l5 — размер для выхода фрезы;

i — число переточек;

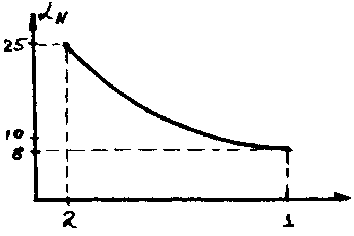

l — норма стачивания за переточку (смотри рисунок 7-1).

Рисунок 7-1

Длина рабочей части: lp=[L]+(3…13) мм. Положение сварного шва зависит от dсв и метода получения стружечных канавок. При пластической деформации сварной шов делают за пределами канавки (lc=[L]+(2…3) мм), тоже для сверл изготовленных фрезой при dсвсв>18 мм lc=[L]-1,5dсв.

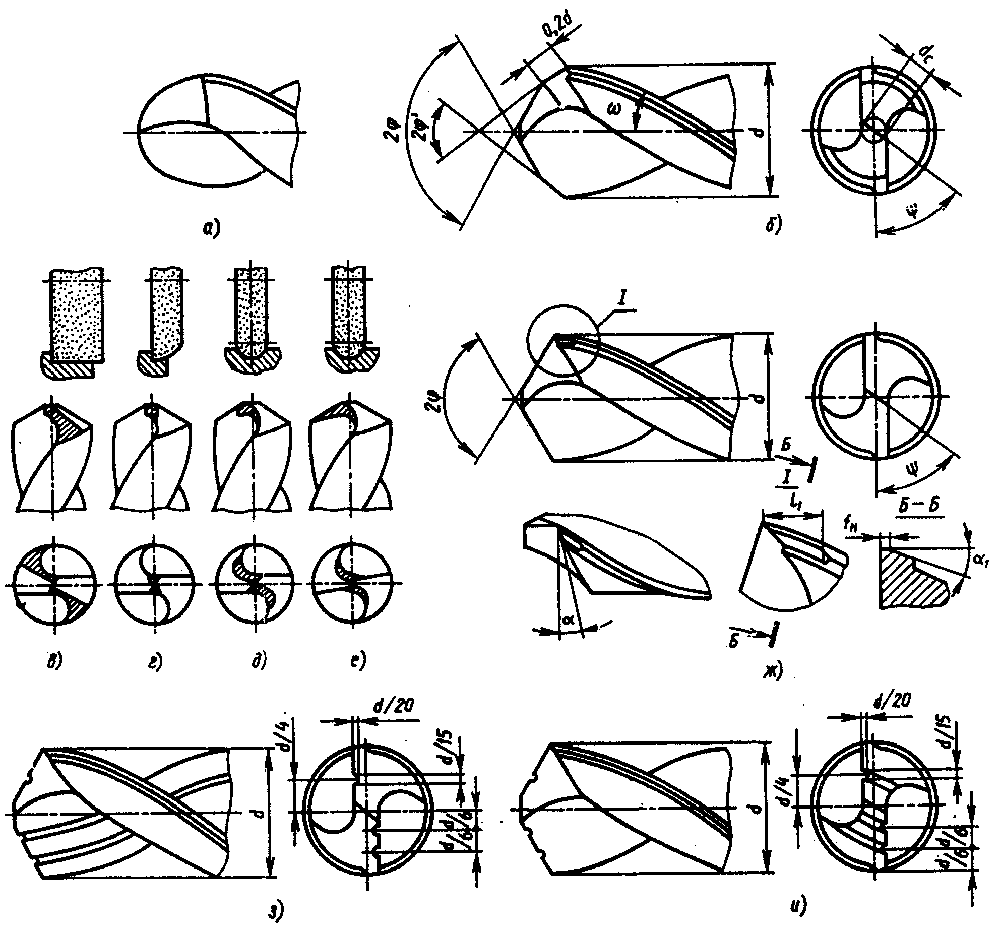

Элементы режущей части сверла.

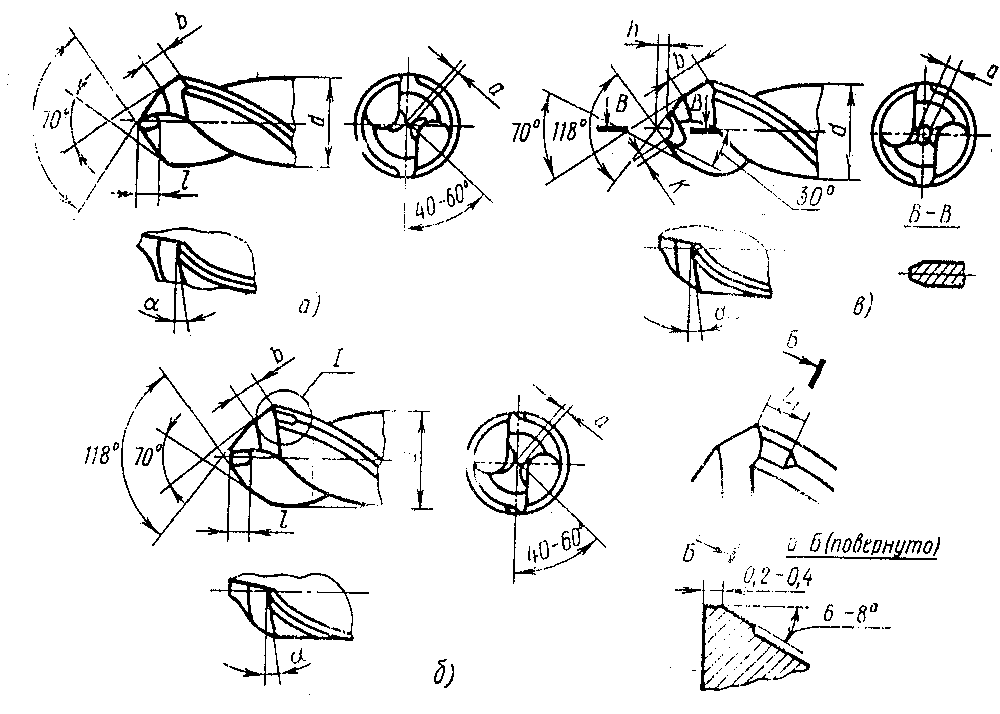

Рисунок 7-2 Рисунок 7-3

Сверло имеет два винтовых зуба. 1-2, 3-4 — главные режущие кромки сверла; 2-3 — поперечная кромка сверла; 1-5, 4-6 — вспомогательные кромки сверла.

главная задняя поверхность сверла;

передняя поверхность сверла — винтовая поверхность;

направляющая ленточка;

вспомогательная поверхность;

спинка зуба.

Диаметр сердцевины сверла зависит от его диаметра (смотри таблицу).

| Диаметр сверла, d |

Диаметр сердцевины |

| до 3 мм | (0,2...0,3) d |

| От 3 до 18 мм | (0,15...0,2) d |

| более 18 мм | (0,125...0,2) d |

hl=0,15…0,3 мм; Если угол образуется автоматически и его значение определяется винтовой поверхностью канавки, то угол формируется заточкой и его вынуждены делать переменным по длине режущей кромки. Угол наклона винтовой стружечной канавки влияет на прочность, жесткость сверла и отвод стружки. С увеличением угла , увеличивается угол , при этом облегчается процесс резания и улучшается отвод стружки, повышается жесткость сверла на кручение. Но с величиной >35 сила резания практически не уменьшается, но происходит ослабление режущего клина (смотри рисунок 7-3).

Значения углов и 2 при резании некоторых материалов (смотри таблицу).

|

Материал |

Угол 2 |

Угол |

| Сталь |

116...120 |

25...35 |

| Чугун, бронза, латунь |

90...100 |

10...16 |

| Вязкие материалы (алюминий, медь и т.п.) |

130...140 |

35...45 |

Угол влияет на составляющую силы резания, длину режущей кромки, и элементы сечения стружки. При увеличении уменьшается крутящий момент, но увеличивается осевая сила и улучшается отвод стружки. При уменьшении угла сверло легко проникает в металл, но удлиняется режущая кромка, при этом улучшается отвод тепла и увеличивается прочность уголка.

На перемычку приходится до 60% осевой силы и до 15% крутящего момента. Задний угол на ленточке равен нулю.

Элементы режущей части сверла (продолжение).

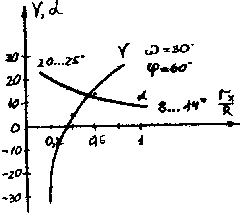

Задний угол является величиной переменной и образуется на рабочей части сверла, на главной и поперечной режущих кромках.

Рисунок 8-1 Рисунок 8-2

Задний угол образуется на режущей части сверла, на главной и поперечной режущих кромках. И находится между касательной к задней поверхности в данной точке режущей кромки и касательной к той же точке и траектории ее вращения вокруг оси сверла. Задние углы измеряют в плоскости N-N — нормальной к режущей кромке N или в плоскости О-О параллельной оси сверла.

Кинематический задний угол kx в некоторой точке главного режущего лезвия x определяется, как угол между винтовой траекторией результирующего движения резания и касательной проведенной в точке x к линии x-x” пересечения задней поверхности сверла с цилиндром радиуса Rx.

Величина угла имеет свои определенные значения для сверла.

|

Диаметр сверла, d мм |

Минимальный задний угол, min |

| 1...15 |

14...11 |

| 15...30 |

12...9 |

В зависимости от вида сверления задний угол может достигать в сердцевине 25 градусов, а на периферии он равен 8...14.

Задняя поверхность у сверла может выполняться в виде: плоскости, конуса, цилиндра или иметь форму винтовой поверхности.

Одноплоскостная заточка. Задняя поверхность сверла формируется в виде плоскости. Недостаток: поперечная режущая кромка прямолинейна и не обеспечивается центрирование сверла без кондукторной втулки.

Двухплоскостная заточка сверла, то есть задняя поверхность формируется в виде двух плоскостей: главной и дополнительной, линия пересечения которых проходит через ось сверла.

Коническая заточка сверла. Задняя поверхность сверла — конус. При заточке сверло поворачивается относительно оси конуса. — угол скрещивания оси конуса и оси сверла.

Цилиндрическая заточка сверла. Задняя поверхность сверла — цилиндр. Применяется очень редко.

Винтовая заточка сверла. Задняя поверхность образуется прямой совершающей вращательное движение вокруг оси сверла при одновременном перемещении вдоль оси.

Последние четыре вида заточки обеспечивают независимость значения заднего угла на периферии, а также угла при вершине и угла наклона главной режущей кромки. Наиболее перспективные — винтовая и двухплоскостная заточка, так как они легко поддаются автоматизации.

Методы улучшения геометрии рабочей части сверла.

Для снижения неравномерности нагружения на рабочей части сверла применяют сверла с криволинейной режущей кромкой. В виду сложности заточки криволинейную режущую кромку заменяют ломаной из двух участков.

С углом 2=120 и дополнительной режущей кромкой на периферии с углом 2=70...75.

Рисунок 8-3

Условия резания на поперечной режущей кромке улучшаются ее подточкой, которая в ряде случаев совмещается с подточкой передней поверхности.

Для уменьшения трения при работе сверл кромку ленточки подтачивают, с сохранением фаски 0,1...0,3 мм.

Для облегчения отвода стружки, снижения тепловыделения и повышения стойкости сверла делают стружкоделительные канавки.

Подточку у сверл делают, если диаметр сверла dсв>12 мм.

Сверла (продолжение).

Сверла из быстрорежущей стали диаметром d=6...80 мм по ГОСТ 2034-80Е и ГОСТ 10903-77 выполняют с коническим хвостовиком. Сверла с пластинами из твердого сплава ВК и сверла с внутренним подводом СОЖ по ГОСТ 6647-64 предназначены для сверления трудно обрабатываемых материалов. Такие сверла имеют в зубьях (перьях) прокатанные отверстия соединенные в хвостовике. Их закрепляют в специальных патронах обеспечивающих подвод СОЖ под давлением 12 МПа, непосредственно к режущим кромкам сверла.

Применяются перовые сверла представляющие собой заостренную пластину с весьма несовершенной формой режущей части. Эти сверла применяются для обработки отверстий малого диаметра d=0,2...1 мм, большого диаметра d>80 мм и при ремонте. Применяют составные перовые сверла в виде пластин закрепленных в державке. Обработка отверстий в стали, чугунах, легких сплавах и дереве при глубине l>10d проводят шнековыми сверлами с углом =50...65.

Глубокие отверстия с осью имеющей малое отклонение от прямолинейности получают сверлами одно-кромочного резания с вершиной смещенной относительно оси. Сверление начинают после установки сверла в частично просверленное отверстие, либо кондукторную втулку. По отверстию в рабочей части подается СОТС, которая, устремляясь на обратном пути по канавке на сверле, удаляет стружку.

Применяются также одно и двухкромочные сверла, в которых стружка удаляется по центральному отверстию. Сквозные отверстия диаметром d>80 мм получают сверлами кольцевого сверления — трансирующие сверла. Ими вырезается только кольцевая полость, а в центре остается стержень пригодный для использования в качестве заготовок.

Обработку центровых отверстий проводят центровыми комбинированными сверлами по ГОСТ 14952-75 двух видов: без предохранительной фаски и с предохранительной фаской 120. Центровые сверла из твердых сплавов имеют более технологичный дугообразный профиль режущей кромки.

Причины погрешности сверления:

Несимметричность расположения вершины сверла относительно оси сверла;

Неравенство углов 1 и 2;

Посторонние включения в обрабатываемый материал.

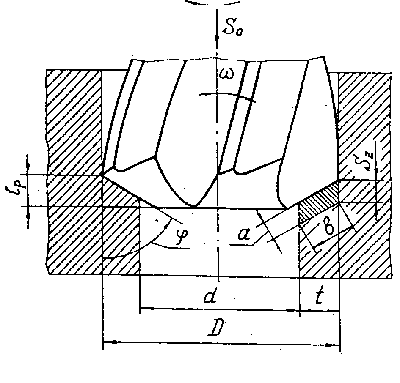

Зенкеры.

Классификация зенкеров.

По методу закрепления на шпинделе станка:

Хвостовые с коническим хвостовиком;

Насадные с коническим отверстием и торцевой шпонкой.

По инструментальному материалу режущей части:

Из углеродистой и легированной стали, — применяются очень редко;

Из быстрорежущей стали — наиболее распространенные;

Оснащенные твердым сплавом.

По конструкции:

Цельные;

Составные:

Сварные — быстрорежущая сталь;

С припаянными пластинами твердого сплава;

С вставными ножами из инструментального материала;

Комбинированный инструмент — сверло-зенкер-развертка.

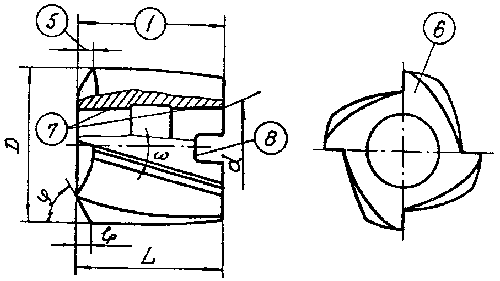

Обозначения на рисунке:

Рабочая часть инструмента;

Шейка для выхода шлифовального круга — на ней наноситься маркировка (номинальный диаметр, марка инструментального материала, класс точности зенкера, товарный знак завода изготовителя);

Конический хвостовик;

Лапка зенкера, служит для выбивания инструмента из шпинделя, и для передачи крутящего момента в начальный момент времени;

Режущая часть зенкера;

Задняя поверхность зенкера;

Коническая базовая поверхность;

Шпоночный паз для передачи крутящего момента.

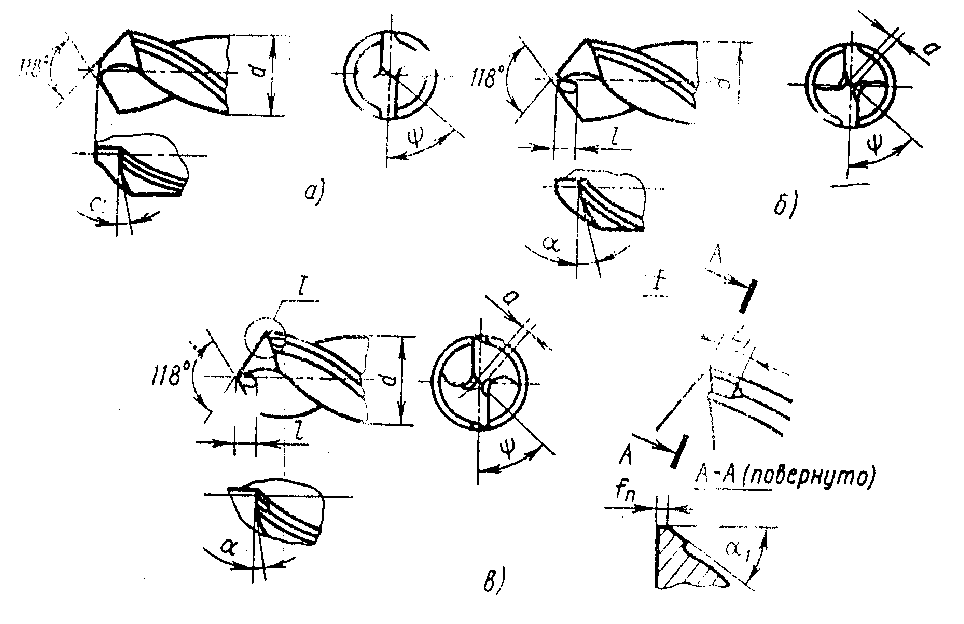

На рисунке показаны элементы режущей части цельного зенкера, где обозначено:

Передняя поверхность (линейчатая или винтовая);

Главная задняя поверхность (коническая, цилиндрическая или винтовая);

Вспомогательная задняя поверхность (на ней образованна обратная конусность для выхода сверла);

Спинка зуба;

Главная режущая кромка;

Активная длина вспомогательной режущей кромки.

Количество зубьев у зенкера представлено в таблице.

|

Тип зенкера |

Количество зубьев, Z |

| Хвостовые | 3 |

| Насадные | 4 |

| Сборные конструкции | 4...6 |

На рисунке выше изображен сборный насадной зенкер, где обозначено:

Корпус инструмента;

Вставной нож;

Главная режущая кромка;

Вспомогательная режущая кромка;

Крепежный элемент;

Передняя поверхность;

Вспомогательная задняя поверхность;

Главная задняя поверхность;

Значения угла для разных типов зенкеров.

|

Тип зенкера |

Угол |

| Хвостовой зенкер |

20 |

|

Насадной

зенкер из: |

|

Характер изменения углов и у зенкеров, такой же, как и у сверла. Иногда требуется подточка ленточки. Для твердосплавного ножа: о=30, =60.

Пособие: “Зенкеры и зенковки”. Малявский, Даниленко.

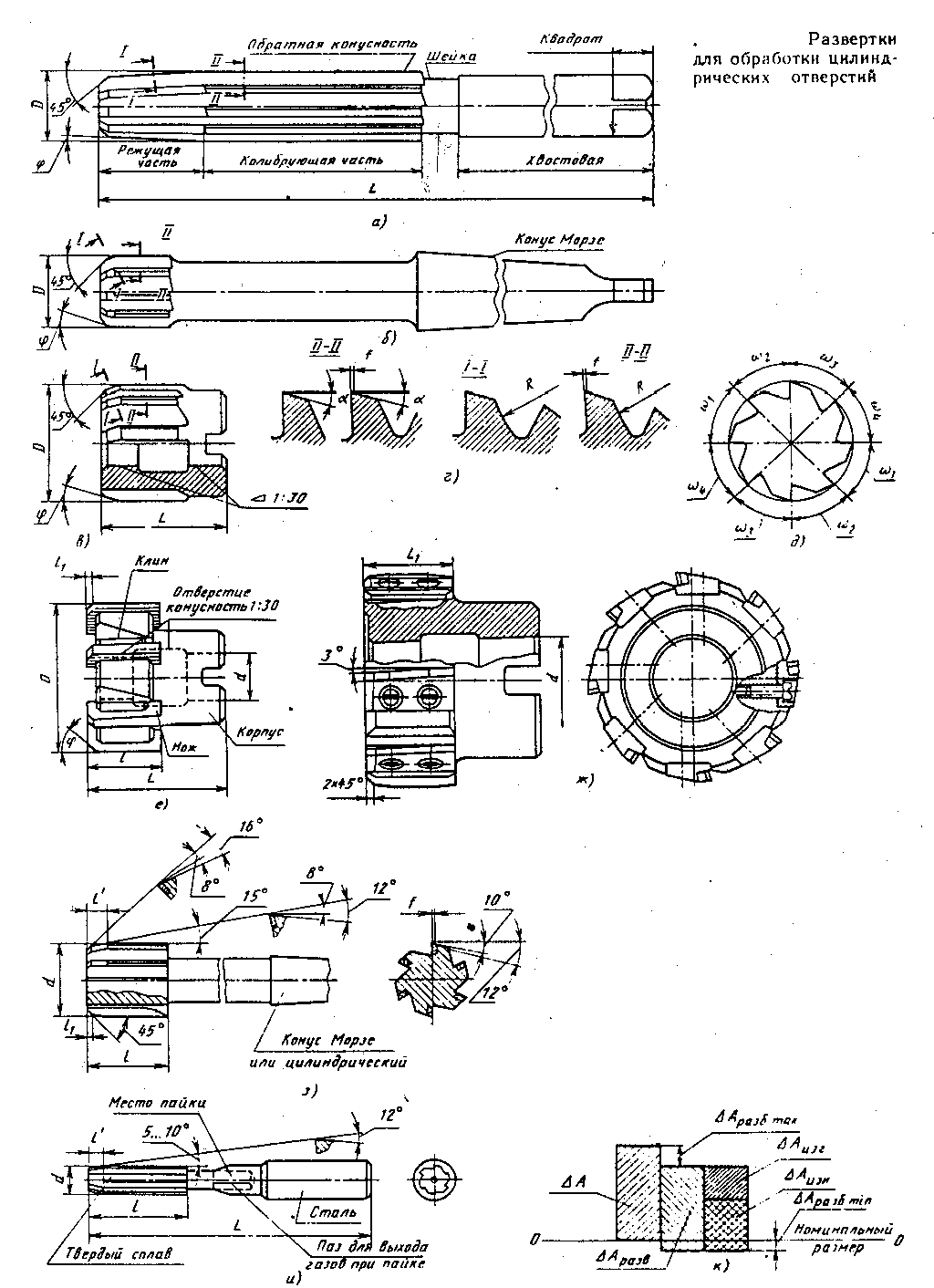

Расчет и конструирование разверток.

Развертки предназначены для предварительной и окончательной обработки отверстий с полями допусков по 6...11 квалитету и параметром шероховатости 2,5...0,32 мкм.

Конструктивные и геометрические параметры разверток.

По применению:

машинные;

ручные.

По виду отверстия:

цилиндрические;

конические.

По виду выполняемой операции:

черновые;

получистовые;

чистовые.

По методу крепления:

хвостовые;

насадные.

По инструментальному материалу:

легированные и углеродистые стали (только для ручных разверток);

из быстрорежущей стали (БРС) — машинные и ручные развертки;

твердосплавные развертки, — как правило, машинные.

По конструкции:

цельные — используются очень редко;

составные неразъемные:

с приваренной быстрорежущей сталью (БРС);

с припаянной пластиной твердого сплава (ТС);

сборные со вставными ножами;

регулируемые.

Ручные развертки ГОСТ 7722-77 диаметром d=3...40 мм изготавливаются из БРС или легированной стали 9ХС, так как они работают при малых скоростях резания. Машинные развертки ГОСТ 1672-80 диаметром d=3...50 мм и ножи для сборных разверток ГОСТ 883-80 для диаметра d=40...100 мм изготавливают из БРС или оснащают пластинами твердого сплава ГОСТ 11175-80.

Обратная конусность применяется на развертках для устранения их заклинивания. Зубья разверток расположенные на режущей части затачивают наостро, без оставления ленточек. На калибрующей части по задней поверхности вдоль режущей кромки оставляют цилиндрическую ленточку шириной 0,5...0,3 мм для лучшего направления в работе и сохранения диаметра развертки. Угол в плане на режущей части для ручных разверток находится в пределах =1...2, а для машинных =5...45.

|

Обрабатываемый материал |

Угол |

| Чугуны |

5 |

| Стали |

15 |

Для разверток с 45 в начале режущей части, для обеспечения захода развертки в отверстие, делают направляющий конус, под углом ‘=45 и длиной 1,5...3 мм.

На рисунке е) и ж) изображены насадные регулируемые развертки со вставными ножами. На рисунке е) — прикрепление клином, на рисунке ж) — крепление винтами, на рисунке з) — с напаянными пластинами твердого сплава.

Диаметр развертки в начале режущей части делают меньше предварительно изготовленного отверстия на (0,3...0,4) от припуска под развертывание. Длина рабочей части разверток смотри в таблице:

|

Вид разверток |

Длина рабочей части |

| Ручные |

(4...10) dразв |

| Машинные |

(2...0,75) dразв |

Калибрующую часть у разверток на длине (0,5...0,4) длины режущей части делают цилиндрической, далее для уменьшения разбивки делают обратную конусность:

|

Вид разверток |

Конусность |

| Ручные | 0,01...0,015 на 100 мм длины |

| Машинные | 0,04...0,1 на 100 мм длины |

Передний угол у разверток обычно принимают равным нулю. У черновых разверток и при обработке заготовок из вязких материалов =5...10. Задние углы разверток в пределах =5...15.

|

Обрабатываемый материал |

Угол |

| Стали |

6...10 |

| Алюминиевые сплавы |

10...15 |

Ручные развертки имеют цилиндрический хвостовик, на конце которого имеется квадрат для крепления в воротке. Машинные развертки закрепляются также как и зенкеры (смотри выше).

Число и направление зубьев разверток.

Для

улучшения

качества обработки

должно выполняться

условие:

![]() .

Число зубьев

должно быть

целым. Форма

зубьев развертки

показана. Вогнутая

форма спинки

зуба увеличивает

пространство

для размещения

стружки.

.

Число зубьев

должно быть

целым. Форма

зубьев развертки

показана. Вогнутая

форма спинки

зуба увеличивает

пространство

для размещения

стружки.

Неравномерность окружного шага зубьев . Эта неравномерность снижает шероховатость и гранность отверстия.

Для удобства измерения развертки изготавливают с четным числом зубьев. При неравномерном окружном шаге угла накрест лежащие углы делают равными, так чтобы режущие кромки противоположных зубьев находились в одной осевой плоскости. В тех случаях, когда развертки предназначены для обработки отверстий с продольными канавками или отверстий прерывающихся по длине развертки делают твердосплавными с винтовыми зубьями. Направление винтовых зубьев обратно направлению резания (для предупреждения само затягивания и заедания разверток).

Развертки (продолжение).

На

рисунке е

представлена

регулируемая

развертка со

вставными

ножами, а на

рисунке -ж с

винтами. Рифления

делают под

углом 5

к оси развертки,

что обеспечивает

увеличение

диаметра развертки

при продвижении

ножей к заднему

торцу развертки.

При недостаточности

регулирования,

ножи могут быть

переставлены

в следующие

рифления корпуса,

что увеличивает

размер диаметра

развертки. В

случае ж) можно

проложить

прокладку под

винт. Диаметр

калибрующей

части развертки,

зависит от

диаметра

обрабатываемого

отверстия. При

определении

диаметра развертки

необходимо

учитывать

разбивку отверстия

разверткой,

допуск на ее

изготовление

и изнашивание.

При обработке

деталей с тонкими

стенками, а

также заготовок

из мягких и

пластичных

материалов

недостаточно

острой разверткой

разбивка может

стать отрицательной,

то есть произойдет

усадка и при

этом диаметр

обработанного

отверстия

получится

меньше диаметра

развертки.

Разбивка отверстия

зависит от его

диаметра, материала

заготовки,

режима резания,

СОЖ, конструкции

и геометрии,

способа крепления

инструмента,

состояния

станка и так

далее. В большинстве

случаев при

развертывании

получают

положительную

разбивку.

![]() — допуск на

диаметр отверстия;

— допуск на

диаметр отверстия;

![]() — погрешность

допуска на

изготовления

диаметра развертки;

— погрешность

допуска на

изготовления

диаметра развертки;

![]() — величина

связанная с

износом.

— величина

связанная с

износом.

После окончательного изнашивания диаметр перешлифованной развертки может быть меньше диаметра отверстия на величину минимальной разбивки Aразбивки min, так как из-за ее наличия будет обеспечиваться размер отверстия не выходящий за пределы допусков.

Aразбивки max=Aизгот.=A/3.

Зависимость величины допуска связанной с износом от квалитета точности.

|

Квалитет точности |

Aизн. от A |

| 5-ый |

Aизн.0,6 A |

| 7-ой |

Aизн.0,55 A |

| 8-ой |

Aизн.0,45 A |

Геометрия режущей части развертки.

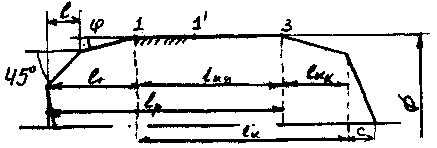

Рисунок 11-6

На рисунке 11-6 обозначено:

l — направляющая часть имеет длину 1...2 мм и всегда направлена под углом 45 к оси инструмента;

lк — калибрующая часть, состоит из двух участков: lкц — цилиндрическая калибрующая и lкк — коническая калибрующая;

1-2 — главное режущее лезвие;

lp=(2,5...1,5)dразв. Калибрующая часть развертки формирует исполнительный размер отверстия. Она служит для измерения наружного диаметра, выполняет функции центрирующей и направляющей части инструмента, а также служит для переточек. С увеличением размера lp точность снижается, у разверток делают 6...8 переточек, за одну переточку снимается припуск 0,6...1,2 мм. lкк — нужна для предотвращения риски при извлечении развертки из отверстия. По мере переточек устойчивость ухудшается, так как сокращается величина lкц и функцию центрирования частично берет на себя lкк. Размер l выполняется не у всех разверток, а только в том случае, если развертка будет заходить внутрь отверстия.