Реферат: Анализ и экономическая оценка механообработки

Реферат: Анализ и экономическая оценка механообработки

Реферат: Анализ и экономическая оценка механообработки

Министерство образования и науки Украины

Восточноукраинский национальный университет

им.Даля

РЕФЕРАТ

на тему: «Анализ и экономическая оценка механообработки»

Выполнил: студент группы УП-211 Зарубин Е.А.

Проверил: Хаустова А.В.

Луганск 2002г.

План

1. Что включает в себя обработка материалов давлением

2. Процесс прокатки, сортамент прокатной продукции

3. Основные технологические показатели прокатного производства

4. Метод волочения

5. Понятие свободной ковки

6. Литьё песчано-глинистой формы

7. Литьё под давлением

8. Центробежное литье

9. Литье по выплавляемым моделям

10. Литье в оболочковые формы

11. Метод объёмной штамповки

1. Что включает в себя обработка материалов давлением.

Обработка металлов давлением основана на использовании пластических свойств металлов. Пластичностью называют способность металла изменять форму под действием приложенных сил (деформироваться) без разрушения. При обработке давлением изменяется не только форма исходного металла (слитка или заготовки), но его структура и механические свойства.

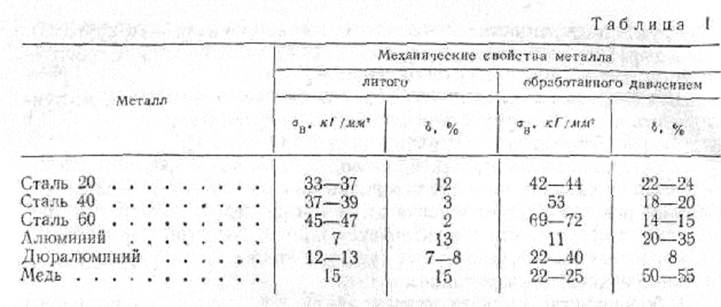

Механические свойства литого металла после обработки его давлением повышаются в 1—2 раза и более. Сравнительные данные механических свойств литого и обработанного давлением металла приведены в табл. 1.

Повышение механических свойств металла при обработке давлением позволяет

увеличивать нагрузки на конструкции, изготовленные из него, что также

способствует сокращению расхода металла. Однако обработкой металла давлением не

всегда можно получить изделия с заданными структурой, свойствами, формой и

чистотой поверхности. Поэтому заготовки или детали, полученные обработкой

давлением, в зависимости от предъявляемых к ним требований дополнительно

подвергают термической обработке и обработке резанием.В настоящее время

обработка металлов давлением является одним из важнейших и наиболее

прогрессивных методов обработки металлов. Получение деталей ковкой или объемной

штамповкой приближает заготовку к размерам чертежа; при этом оставляют

минимальные припуски на последующую механическую обработку.

Основными видами обработки металлов давлением являются: прокатка, волочение, ковка и объемная штамповка. Удельный вес кованых и штампованных деталей и заготовок в машиностроении составляет примерно 50—60%, а иногда выше. Например, использованные в тракторах штампованные детали составляют ~70% от общего веса всех деталей, а в автомобиле — 80% и т. д.

2.Процесс прокатки, сортамент прокатной продукции.

2.Процесс прокатки, сортамент прокатной продукции.

Прокатка металла имеет огромное значение в развитии промышленности. Более 75%'всей выплавленной стали подвергается прокатке.

Прокатывают также большое количество цветного металла и различных сплавов.

|

Прокатку производят на прокатных станах. Она представляет собой процесс обжатия и вытяжки металла

заготовки. Существуют три основных способа прокатки — продольная, косая и поперечная. Наибольшее применение получил способ продольной прокатки. Этим способом производят примерно 90% всего проката, в том числе профильный и листовой прокат. При продольной прокатке заготовка движется в направлении, перпендикулярном осям валков. Косую и поперечную прокатку применяют для изготовления изделий, имеющих форму тел вращения: косую — для прокатки бесшовных труб, поперечную — для прокатки заготовок с периодически изменяющимся по длине профилем.

При продольной прокатке в результате обжатия уменьшается толщина заготовки при одновременном увеличении длины и ширины. Вытяжка определяется отношением полученной длины к первоначальной длине заготовки и обозначается

где / —длина заготовки после пропускания через валки; /о — первоначальная длина заготовки; F0— площадь поперечного сечения исходной заготовки; F — площадь поперечного сечения, полученная после пропускания заготовки через валки.

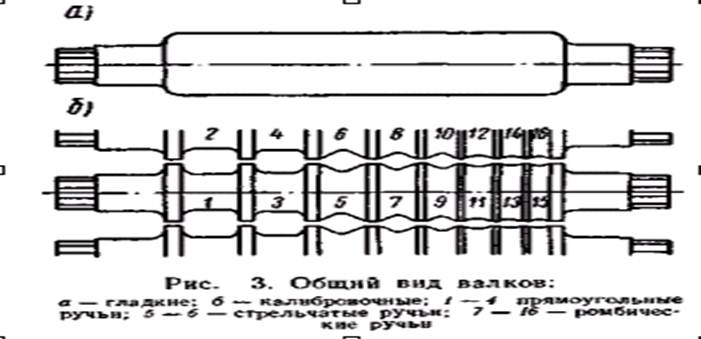

Продольная прокатка осуществляется гладкими и калибровочными валками (рис. 3), изготовленными из чугуна или стали. Калибровочные валки имеют ручьи определенного профиля. Ручьями называют профили выреза на боковой поверхности валка. Совокупность ручьев двух валков называют калибром.

3. Основные технологические показатели прокатного производства

Прокатные станы по виду выпускаемой продукции делят на обжимные (слябинг и

блюминг), сортовые, универсальные, проволочные, листовые, трубные и другие.

Прокатные станы по виду выпускаемой продукции делят на обжимные (слябинг и

блюминг), сортовые, универсальные, проволочные, листовые, трубные и другие.

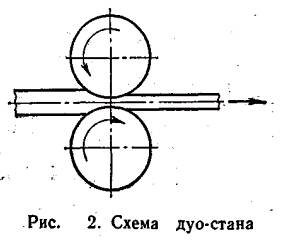

Прокатные станы бывают двухвалковые (дуо-станы), трехвалковые (трио-станы), четырехвалковые (двойные дуо-станы) и многовалковые. Д у ос таны в каждой рабочей клети имеют по два валка. Такие станы подразделяют на нереверсивные и реверсивные. Нереверсивные станы имеют постоянное направление вращения валков, и прокатка производится в одну сторону. При прокатке верхний валок используется для обратной подачи заготовки.

На реверсивных станах производят прокатку заготовок, сортового проката, листов и ленты. На реверсивных станах направление вращения валков изменяется и прокатку ведут в разные стороны. Реверсивными дуо-станами являются, например, блюминги и слябинги с валками диаметром 800—1400 мм.

По виду выпускаемой продукции блюминги и слябинги относят к обжимным станам. На блюминге стальные слитки весом 5—15 т прокатывают в блюмы — квадратные заготовки сечением от 200 х200 до 400 х400 мм. На слябинге слитки прокатывают в слябы — листовые заготовки толщиной 75—300 мм и длиной до 5000 мм.

На трио-станах прокатку ведут в одну сторону между нижним и средним валками, а в другую — между средним и верхним. На таких станах прокатывают блюмы, рельсы, балки и сортовой металл. Для прокатки листов толщиной до 3 мм применяют трио-станы с плавающим средним валком, который вращается вследствие трения валка и прокатываемой заготовки. Плавающий валок может перемещаться вверх или вниз, т. е. в процессе пропуска заготовки он прижимается к нижнему или верхнему приводному валку.

В двойных дуостанах валки вращаются попарно в противоположном направлении. Прокатка на этих станах ведется в обе стороны. Особенностью их является возможность независимой настройки каждой пары валков. Это позволяет получать продукцию более точных размеров, чем на трио-станах. Недостатками их являются громоздкость и сложность конструкции. На таких станах прокатывают средние и мелкие профили.

Многовалковые станы, к которым относят квартостаны, имеют два рабочих валка, остальные валки являются опорными. На многовалковых станах производят горячую и холодную прокатки листа, полос и лент. На шести-, двенадцати и двадцати валковых станках производят только холодную прокатку тонкого листа и ленты. Кроме изложенных выше станов, имеются еще и универсальные станы, которые, кроме горизонтальных валков, имеют и вертикальные валки. На таких станах прокатывают двухтавровые балки высотой 300—800 мм и широкие листовые полосы.

Проволочные полунепрерывные и непрерывные станы применяют для проката проволоки диаметром 5—9 мм. Проволоку меньшего диаметра получают путем волочения.

Листовые станы делят на толстолистовые и тонколистовые. Листы толщиной свыше 4 мм (толстые) прокатывают из слябов на трио-станах и на реверсивных дуо-станах. Тонкие горячекатаные листы получают из легких слябов на дуо-станах, имеющих до трех клетей, а также на непрерывных листопрокатных станах производительностью 750—800 тыс. т металла в год.

4. Метод волочения.

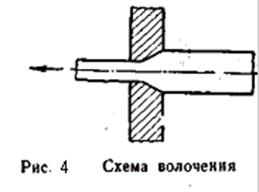

Процесс волочения — это протягивание прокатной или прессованной заготовки через отверстия, размеры которых меньше сечения заготовки (рис. 4).

Волочению подвергают сталь, цветные металлы и их сплавы. При волочении, так же

как и при прокатке, площадь поперечного сечения обрабатываемой заготовки

уменьшается при неизменном объеме, а длина заготовки увеличивается.

Волочению подвергают сталь, цветные металлы и их сплавы. При волочении, так же

как и при прокатке, площадь поперечного сечения обрабатываемой заготовки

уменьшается при неизменном объеме, а длина заготовки увеличивается.

Волочение применяют для изготовления тонкой проволоки, тонкостенных труб, фасонных профилей заготовок для различных деталей, изготовляемых обработкой резанием: шпонок, задвижек, ползунков, шлицевых валиков и т. п. Волочение применяют и для калибровки, т. е. для придания точных размеров и чистой поверхности горячекатаному металлу (сортовому и трубам).

|

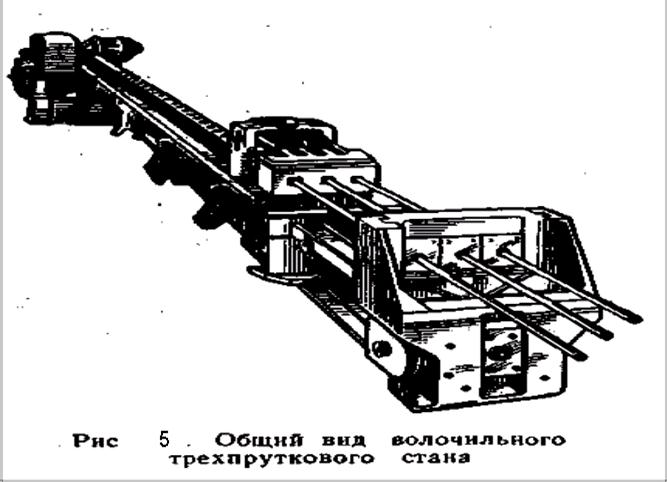

Волочение производят на волочильных станах. Основным рабочим инструментом в волочильном стане являются матрица (фильер) и тянущее устройство. Через фильер при помощи тянущего устройства протягивают заготовку. Фильер изготовляют из инструментальной стали или из твердых сплавов, а для получения проволоки диаметром менее 0,25 мм — из алмаза.Для уменьшения износа матрицы при волочении и получения более гладкой поверхности металла применяют смазку.