Реферат: Производство синтетического аммиака при среднем давлении. Расчёт колонны синтеза

Реферат: Производство синтетического аммиака при среднем давлении. Расчёт колонны синтеза

Котел конденсатора имеет предохранительные устройства — рычажные или пружинные клапаны и взрывные пластины, предотвращающие возможность случайного повышения давления в котле.

|

Газ |

|

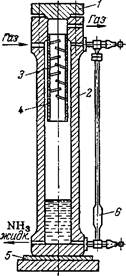

Слив Рис. У1-19. Аммиачный конденсатор: /—ловушка брызг жидкого аммиака; 2—коллектор для входа охлаждаемого газа; 3—змеевики; 4—корпус; 5—труба для слива жидкого аммиака из брызго-отделителя; б—коллектор для выхода охлажденного газа. |

Вертикальный конденсатор (рис. VI-19) также представляет собой котел, заполняемый до определенного уровня жидким аммиаком. В котле размещены змеевики 3 (трубы высокого давления). Азото-во до родная смесь входит в конденсатор через верхний коллектор 2 и движется через параллельно включенные змеевики (до 12. шт.) внутренним диаметром 25—35 мм. Охлажденная газовая смесь выходит из аппарата через нижний коллектор б при температуре 10—20 °С.. Охлаждающая поверхность змеевиков-испарителей, установленных на крупных агрегатах, достигает 100 м*.

Жидкий аммиак подается в испаритель (конденсатор) снизу, газообразный испарившийся аммиак отводится по трубке в ловушку /. Здесь задерживаются капли жидкого аммиака, уносимые газом; жидкость стекает обратно в аппарат через вертикальную трубу 5.

Сепараторы и фильтры

Фильтры предназначены для очистки газа от твердых и жидких веществ, сепараторы — для отделения жидкого аммиака.

|

|

Применяются следующие способы выделения из газа твердых примесей и капель жидкости: фильтрация через пористые материалы, очистка под действием силы тяжести и резкого изменения скорости и направления газа, очистка в поле центробежных сил (созданием вращательного движения газа). Различают несколько типов сепараторов и фильтров.

|

Рис. У1-20. Вертикальный сепаратор жидкого аммиака: I—крышка; 2— корпус; 3— отбойники; 4—внутренний цилиндр; б—плита; 6—буй- ковая камера. |

Вертикальный сепаратор (рис. У1-20) состоит из толстостенного стального цилиндрического корпуса 2 с верхней и нижней крышками / и 5. Внутри аппарата имеется цилиндр 4, ввальцованный в верхнюю часть корпуса и опускающийся на треть его высоты. Газ, содержащий капельки жидкости, входит в сепаратор через отверстие и движется по кольцевому зазору между внутренней стенкой корпуса 2 и цилиндром 4. На выходе из этого кольцевого зазора газ изменяет скорость и направление и устремляется вверх цилиндра. Отделение капель жидкости от газа лроисходит под действием силы тяжести, изменения направления и скорости газового потока.

Внутри цилиндра на металлических стержнях укреплены отбойники 3, представляющие собой стальные полудиеки, повернутые друг к другу под углом 30°. Уносимые газом брызги жидкого аммиака ударяются об отбойники и стекают вниз. Газ, освобожденный от жидкости, выходит из сепаратора через верхнее отверстие, жидкий аммиак удаляется из аппарата снизу. Для предотвращения прорыва газа в жидкостной трубопровод (что очень опасно) в сепараторе всегда поддерживается определенный уровень жидкого аммиака при помсщи регулятора уровня, получающего соответствующий импульс от бхйковой камеры 6.

Циркуляционные нагнетатели

В качестве циркуляционных нагнетателей применяются поршневые и центробежные компрессоры, а также газоструйные компрессоры (инжекторы).

Поршневые циркуляционные компрессоры (ПЦК) представляют собой машины двойного действия с сжатием газа в одну ступень и с одним или двумя параллельно работающими цилиндрами. Цилиндры не охлаждаются, так как количество выделяющегося тепла незначительно вследствие небольшой степени сжатия газа.

Характеристика некоторых типов поршневых нагнетателей, применяемых в производстве аммиака, приведена ниже:

|

1-й тип 2-й тип 180 360 129 147 450 560 210 260 292 750 |

Производительность, мя/ч сжатого газа . . Скорость вращения вала, об/мин . .- . . . Ход поршня, мм ............

Дияметр цилиндра, мм .........

Мощность двигателя, кет ........

Центробежные циркуляционные компрессоры (ЦЦК) являются многоступенчатыми центробежными машинами, непосредственно соединенными с электродвигателем и помещенные в толстостенный сосуд высокого давления (корпус). Такая конструкция компрессора позволяет исключить применение сальников, что является одним из достоинств ЦЦК (см. ниже).

Газ входит в корпус ЦЦК (рис. У1-24) со стороны двигателя, движется в кольцевой щели между корлусом компрессора и электродвигателя и выходит через окно промежуточного фонаря во всасывающую камеру первого рабочего колеса. Здесь газ центробежной силой отбрасывается на периферию. Проходя все рабочие колеса машины, газ подвергается сжатию до нужного давления и через нагнетательный патрубок удаляется из компрессора в трубопровод.

В большинстве случаев центробежные компрессоры работают при перепаде давлений 15—20 ат между всасывающим и нагнетательным патрубками и, в зависимости от этого, имеют от 10 до 14 рабочих колес. Производительность ЦЦК составляет 300— 400 м3/ч сжатого газа.

Изоляционные материалы в электродвигателях аммиачных компрессоров при соприкосновении с аммиаком быстро теряют диэлектрические свойства. Поэтому, чтобы предотвращался контакт изоляции с циркуляционным газом, для обдувки двигателя применяется свежая азото-водородная смесь, предварительно

•освобожденная от водяных паров путем охлаждения испаряющимся аммиаком с последующей осушкой смеси силикагелем.

Компрессор имеет байпас (перепускной вентиль), которым пользуются при пуске машины и для регулирования ее нагрузки.

Преимущества центробежных компрессоров перед поршневыми заключаются в следующем: ЦЦК работают почти без смазки, благодаря чему газ не загрязняется маслом. Из-за отсутствия сальниковых уплотнений высокого давления в таких компрессорах снижаются потери газа и уменьшается возможность проникания газа в рабочие помещения. ЦЦК создают равномерный газовый поток без пульсацийг характерных для работы поршневых компрессоров.

310

Типы контрольно-измерительных приборов

Измерение температуры

Температуру газа и кислоты в сернокислотном производстве измеряют при помощи ртутных термометров, термометров сопротивления и термопар, причём точность измерения термометрами сопротивления и термопарами выше; для обеспечения такой точности применяются разнообразные логометры, мосты сопротивления, милливольтметры и потенциометры – показывающие, автоматические регистрирующие одновременно несколько показаний и сигнализирующие.

Для измерения температуры до 500°С широко применяют ртутные термометры, однако более удобны в производственных условиях термометры сопротивления. Принцип их действия основан на измерении электропроводимости металлов при различной температуре.

Для измерения более высоких температур (300-1800°С) применяют термопары, состоящие из двух спаянных проволочек, выполненных из различных металлов или сплавов).

Измерение давления и разрежения

Измерение давления и разрежения осуществляется с помощью U-образных (двухтрубных) и чашечных (однотрубных) манометров, вакуумметров и микроманометров, заполненных водой, ртутью или какой-либо другой жидкостью. О разрежении или давлении судят по разности уровней жидкости в трубах.

Такие манометры применяются для измерения избыточного давления воздуха и газов до 7 кПа, и 0,1 МПа, а тягомеры для измерения разрежения до 0,101 МПа.

Измерение расхода

Объём проходящих газов или жидкости обычно измеряют при помощи диафрагмы – металлического диска с отверстием посредине. Диафрагма закрепляется между двумя фланцами трубопровода. Отверстие диафрагмы меньше диаметра трубопровода, поэтому при прохождении газа (жидкости) создаётся сопротивление, которое тем больше, чем выше скорость газа (жидкости) в трубопроводе.

Коррозионная стойкость материалов для основного и вспомогательного оборудованияРациональный выбор материалов для изготовления аппаратуры имеет большое практическое значение и в значительной степени определяет экономические показатели химического производства. Материал должен быть прежде всего достаточно стойким к воздействию аммиака

Коррозионная активность аммиака по отношению к материалам зависит главным образом от её концентрации, температуры и наличия примесей.

При выборе материалов для изготовления химической аппаратуры учитывается не только их стойкость к коррозии, но и прочность, устойчивость при высокой температуре, возможность обработки и сварки материала, его доступность и стоимость. Если чёрные металлы достаточно стойки к коррозии в условиях работы данного аппарата или технологического узла, то эти материалы используются в первую очередь, так как они весьма прочны, доступны и достаточно дёшевы. Часто применяются также легированные чёрные металлы (содержащие легирующие добавки) или специальные сплавы, обладающие повышенной коррозийной стойкостью. Однако специальные сплавы обычно дороги и в условиях, часто используют неметаллические химически стойкие материалы.

В аммиачной промышленности неметаллические материалы применяются особенно широко, так как многие из них весьма стойки к действию аммиака в широком диапазоне её концентраций и температур.

Почти все важнейшие аппараты в производстве аммиака изготовляют из стали и чугуна, в большинстве случаев изнутри их футеруют или покрывают кислостойкими материалами- керамикой, природными кислотоупорами, каменным литьём, кислотоупорным бетоном, органическими кислотостойкими покрытиями. , содержащие хром, молибден, никель и другие добавки. .